Капитальный ремонт вагонов метро | ОАО ОЭВРЗ

Главная » Продукция » Капитальный ремонт вагонов метроОктябрьский электровагоноремонтный завод выполняет работы по капитальному ремонту вагонов метро модели 81-714/717 с 2008 года.

Капитально отремонтированные вагоны, изготовленные в 1990-х гг., отвечают самым современным требованиям по уровню комфорта, энергоэффективности и эксплуатационной надежности.

При отделке пассажирских салонов использованы материалы, обеспечивающие стойкость к истиранию и полное удаление загрязнений, несанкционированных надписей и рекламы. Диваны в вагонах также выполнены в антивандальном исполнении. Все это позволит обеспечить опрятный вид и долговечность оборудования вагонов при минимуме затрат на их обслуживание.

Конструкция воздухозаборников и вентиляционных решеток системы вентиляции вагонов, прошедших ремонт, обеспечит равномерное распределение воздушного потока в объеме пассажирского салона.

Вагоны метро для ГУП «Московский метрополитен» проходят ремонт на ОЭВРЗ с 2008 года. За время с начала освоения работ по капитальному ремонту вагонов метро мод. 81-714/717, на заводе прошли ремонт более 300 вагонов этой модели.

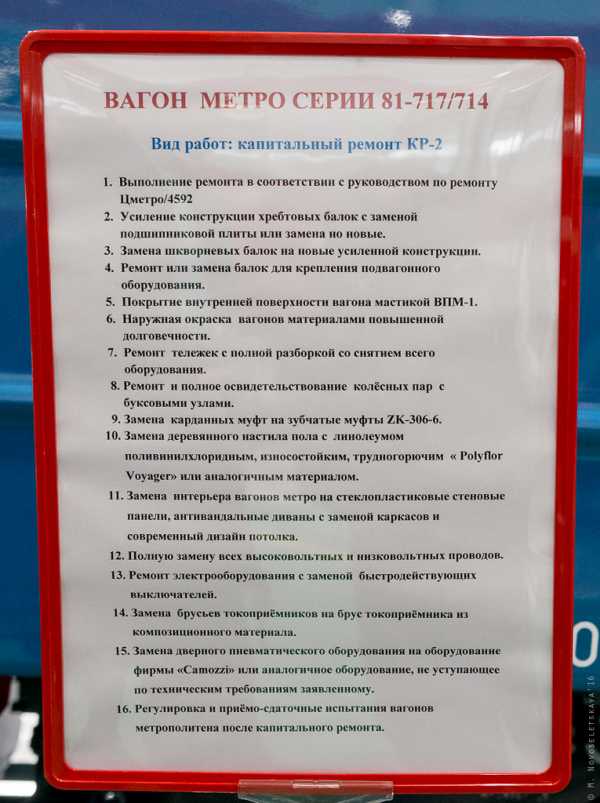

Капитальный ремонт выполняется в соответствии с «Руководством по ремонту Цметро№4592» и включает в себя:

— демонтаж всего оборудования

— ремонт тележки

— ремонт колёсных пар и буксового узла

— ремонт кузова и рамы

— ремонт пневматического и тормозного оборудования

— ремонт электрических машин

— ремонт автосцепного устройства

— ремонт электрической аппаратуры

-замена электрической проводки

— ремонт и освидетельствование воздушных резервуаров

— ремонт дверей

— замена внутренней обшивки стен и потолка салона, тамбура, кабины машиниста

— замена настила пола

— ремонт диванов и наружной гарнитуры вагона

— ремонт окон

— ремонт кондуитов, клеммовых реек и соединительных коробок.

www.oevrz.ru

До конца 2017 года в метро отремонтируют более 130 вагонов

Капитальный ремонт проведут в номерных вагонах серии 81-717/714. Это позволит увеличить срок их службы на 15 лет. В вагонах установят антивандальные сиденья и поручни, которые органично впишутся в общий дизайн. При этом отделка интерьера будет выполнена из современных негорючих материалов.

«В соответствии с заключённым контрактом, более чем в 130 вагонах московского метро проведут капитальный ремонт. В ходе работ планируется повысить надёжность подвижного состава, создать более комфортные условия для пассажиров и машинистов, а также улучшить внешний вид поездов», — рассказал заммэра Москвы, руководитель Департамента транспорта и развития дорожно-транспортной инфраструктуры Максим Ликсутов.

На данный момент Московский метрополитен обслуживает свыше 5,5 тысячи вагонов, более половины из них относится к серии 81-717/714, которые используются в подземке много лет. По данным пресс-службы метрополитена, эти вагоны надёжные и безопасные, а выпуск более современных модификаций этой серии продолжается до сих пор.

«Мы ежегодно ремонтируем от 100 до 130 вагонов. Это те вагоны, у которых подошёл срок капитального ремонта», — добавил Максим Ликсутов.

По его словам, конкурс на ремонт вагонов был объявлен метрополитеном на открытой площадке для проведения торгов. В феврале 2017 года на Таганско-Краснопресненской линии выпустят первые поезда нового поколения «Москва» 765-й серии. Их главные особенности — широкие дверные проёмы, улучшенный салон, сквозной проход через все вагоны, а также места для маломобильных пассажиров. Кроме этого, в них есть точки для зарядки гаджетов и интерактивные панели, на которых можно найти нужную станцию, проложить маршрут и рассчитать время в пути. Всего до 2020 года метро получит 768 таких вагонов.

Горожане уже смогли посмотреть и оценить поезд «Москва», название выбирали читатели mos.ru. В сентябре перед аркой главного входа на ВДНХ была организована выставка двух вагонов нового поезда. Её посмотрели десятки тысяч человек. По словам Максима Ликсутова, больше всего горожанам понравились интерактивные табло и зарядные порты для мобильных устройств.

www.mos.ru

Когда строят вагоны — это нужно всем! — ZAVODFOTO.RU

30 сентября одно из старейший предприятий города отпраздновало свой 190й день рождения. Неправда ли хорошая дата? А начиналось все вовсе не с вагонов… Свою историю завод открыл в сентябре 1826 года со строительства морских пароходов. И только к 1844 году был передан в Главное Управление Путей Сообщения и получил название Александровский Главный механический завод Санкт–Петербургско–Московской железной дороги. С 70-х годов XIX века завод специализируется в основном на ремонте и модернизации пассажирских вагонов.

История нашего города и нашей страны уже неразрывно связаны с этим заводом. 7 ноября 1922 года Николаевская железная дорога была переименована в Октябрьскую, а Александровский Главный механический завод — в Пролетарский. С 1925 по 1931 год работниками предприятия был освоен огромный объём работ: восстановление и ремонт пассажирских и товарных вагонов, строительство вагонов, ремонт колёсных пар, производство работ по литью и механической обработке, постройка платформ. В 1931 году Пролетарский завод был переименован в Октябрьский вагоноремонтный завод им. Л.М. Кагановича. И конечно же большой вклад предприятие внесло в оборону Ленинграда: выполняло заказы Ленинградского фронта: оборудовались и формировались санитарные составы и бронепоезда, платформы для перевозки орудий, изготавливались боеприпасы. Позже завод первым в стране освоил ремонт цельнометаллических вагонов.

Сейчас у завода новый этап развития — является основной производственной базой Северо-Западного региона, где производится капитальный ремонт и модернизация железнодорожных пассажирских вагонов и электропоездов. В 2005 году завод вошёл в состав крупнейшей в России компании в отрасли транспортного машиностроения — ЗАО «Трансмашхолдинг».

1. На территории завода теперь соседствую старые корпуса, построенные чуть ли не в середине XIX века, так и новые, которые дают возможность и дальше развивать производство. В общем то главным событием этого дня и стали не только поздравления в адрес коллектива, но и открытие нового производственного корпуса, его уже можно увидеть слева на фото.

2. Но все таки подобные предприятия интересны еще и своими старыми зданиями, историей и конечно же самим производством.

Октябрьский электровагоноремонтный завод (ОЭВРЗ) – предприятие, выполняющее все виды ремонта и модернизации пассажирских вагонов и электропоездов, капитальный ремонт и строительство вагонов метрополитена, капитальный ремонт и строительство трамвайных вагонов, рельсовых автобусов. Предприятие занимает площадь 42 Га.

3. Как я уже упомянула, к юбилею ОЭВРЗ подходит обновлённым. Сегодня официально открыт новый производственный комплекс общей площадью свыше 15 тысяч квадратных метров, специализацией которого является выпуск подвижного состава для городского рельсового транспорта. Для проведения динамических испытаний продукции построен специальный путь протяжённостью 1200 метров.

4. Старое и новое.. все рядом, все вместе 🙂

5. Завод имеет собственный комплекс по ремонту пассажирских и специальных вагонов, цех по ремонту электропоездов, цех нового формирования колёсных пар; деревообрабатывающий; колёсно-тележечный; электромашинный; ремонтно-комплектовочный; окраски вагонов; ремонтно-монтажный; энергосиловой; инструментальный; экспериментального производства; ремонтно-строительный; складского хозяйства; автотранспортный и железнодорожный цеха. Численность сотрудников предприятия 950 человек.

6. Не могу устоять перед очарованием старых зданий, особенно производственных.

7. Как ни странно новые отлично вписались в облик завода.

8. Центральным событием праздника стала торжественная церемония открытия нового производственного комплекса площадью более 15 тыс. кв. м., предназначенного для выпуска широкого спектра пассажирского подвижного состава. В частности здесь будут выпускаться современные вагоны метрополитена и трамваи.

9. Город не обошел стороной это юбилейное событие: на торжественный митинг приехали вице-губернатор Сергей Мовчан, член Правительства Санкт-Петербурга — председатель Комитета по транспорту Александр Головин, член Правительства Санкт-Петербурга – глава администрации Невского района Константин Серов, председатель Комитета по промышленной политике и инновация Максим Мейксин, генеральный директор ЗАО «Трансмашхолдинг» Кирилл Липа. Все от души поздравляли трудовой коллектив, вручали награды и говорили теплые слова в адрес генерального директора Бориса Богатырева.

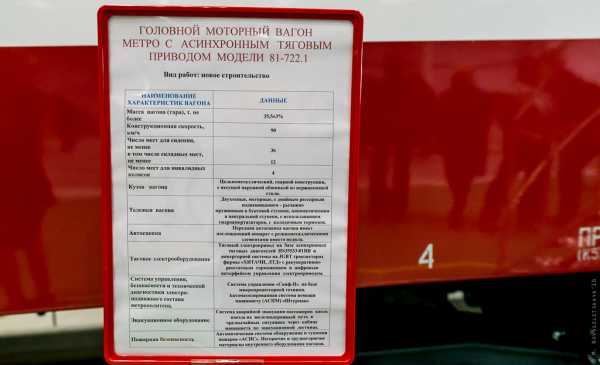

10. В этот день ОАО «Октябрьский вагоноремонтный завод» и ГУП «Петербургский метрополитен» подписали договор на поставку 27-ми новых шестивагонных составов модели 81-722.1/723.1/724.1 с асинхронным тяговым приводом, который позволит сэкономить до 30 % электроэнергии. Новые составы должны уже будут ходить в метро к мировому футбольному чемпионату, который проходит и в нашем городе тоже.

11. Предприятием с 2008 года освоен капитальный ремонт вагонов метрополитена модели 81-714/717. За последние 5 лет отремонтировано более 300 вагонов этой модели. Подвижной состав эксплуатируется в Московском метрополитене.

12.

13.

14.

15.

16.

17.

18.

19. Строительство нового комплекса велось с 2012 года. Планируется, что в новом цехе будут трудится более 300 человек. Производственная мощность нового комплекса — порядка 200 вагонов в год. Новый производственный комплекс площадью более 15 тысяч кв. м., предназначен для выпуска широкого спектра пассажирского подвижного состава. В частности в них планируется организовать выпуск современных вагонов метро и трамваев. Особенностью вводимого в эксплуатацию производства является использование гибких технологий, позволяющих в случае необходимости, быстро переориентировать его на новые виды деятельности.

20.

21.

22. Интерес для гостей в этот день вызвал и новый трамвайный вагон 71-301

23. Конечно же Женя nau_spb не мог не побывать в кабине трамвая. Искушение и правда очень велико. Тоже люблю трамваи, особенно когда их вижу в городе, как в детство окунаюсь.

24.

25.

26.

27.

28.

29. А теперь вишенка на торте.

Строительство новых вагонов метрополитена завод успешно освоил в 2010 году, перестав таким образом быть исключительно ремонтным предприятием и превратившись в третьего в России производителя подвижного состава для метрополитенов. Теперь же стоит задача об изготовлении и поставке городу нескольких подвижных составов.

30.

31.

32. Действительно.. необычные цвета для С-Петербурга, но внешний вид вагонов мне лично нравится.

33. При отделке салона использованы материалы, обеспечивающие стойкость к истиранию и полное удаление загрязнений, несанкционированных надписей и рекламы. Пассажирские диваны также исполнены в антивандальном исполнении

34. Несколько смущает расцветка внутри салона.. Но с другой стороны, подобный коленкор проще чистить и не так бросается в глаза, если грязь. Да и диванчики как-то привычнее что ли..

35.

36.

37.

38. Кроме того, составы оборудованы электронным маршрутоуказателем на головных вагонах, обладают удобной и комфортной планировкой кабины машиниста, оснащенной кондиционером и вибропоглощающим креслом. Пульт управления поездом — современный, оснащенный терминалом с цветным сенсорным дисплеем.

39.

40.

41. Виктор tivir позирует нам из кабины нового поезда)

42. В общем новые корпуса уже готовы к работе.

43. еще пару шагов по территории.. (эх, хотелось бы пройтись там спокойно, да и заглянуть в старые корпуса, посмотреть на работу цехов)..

44.

45.

46. И вот такой вид на завершение моего рассказа.

Спасибо за приглашение посмотреть на завод вблизи и почувствовать атмосферу события spbblog и Петербургский Метрополитен.

zavodfoto.livejournal.com

Вагоноремонтный завод: tov_tob

Многим, кто пользуется левобережной частью красной линии метро, знакомы большие бетонные корпуса, расположенные между «Дарницей» и «Левобережной». Это цеха вагоноремонтного завода (ВРЗ), который занимается ремонтом вагонов метрополитена (не путать с ДВРЗ!). Территориально завод расположен в непосредственной близости от депо ТЧ-1 «Дарница», но структурно — это отдельное независимое подразделение. Завод (прежнее название — объединенные мастерские) был создан в 1984 г. и занимается ремонтом подвижного состава всех трех линий метро. ВРЗ может выполнять ремонт примерно 200 вагонов в год (приблизительно четверть инвентарного парка вагонов Киевского метро). Кроме выполнения большого объема работ по ремонту вагонов, здесь также производится широкий ассортимент нестандартного оборудования и инструментов, как для потребностей завода, так и других служб метрополитена.

1. Вид на цеха ВРЗ и 9-этажное здание заводоуправления со стороны Броварского проспекта:

2. Таким комплекс сооружений завода видели архитекторы. Надпись на крыше заводоуправления — «База ремонта вагонов метрополитена». Часики на крыше так и не появились. Завод расположен вплотную к соединительной ветви из депо к станции «Дарница» и, чтобы попасть к заводу с проходной, необходимо преодолеть пешеходный переход через один из путей.

3. Вход в главный производственный корпус, где вагоны метро проходят все этапы ремонта.

4. К главному корпусу ведут два подъездных пути из депо «Дарница». Через путь, который видите на переднем плане, вагоны попадают на завод, а через путь, который упирается в ворота слева, свеженькие вагоны выкатывают обратно. Пути не электрифицированы; вагоны на завод и обратно таскает контактно-аккумуляторный электровоз на базе Д-шки (см. картинку).

5. Через ворота завода вагоны попадают в трансбордерную камеру:

6. Все производственные линии на заводе выполнены параллельно друг другу и для перемещения между ними вагонов метро используется трансбордер, который катается поперек производственных линий. Вагон закатывается на трансбордер и его передвигают боком к нужному участку, где он выкатывается с трансбордера в цех. Ниже мы еще посмотрим более детально на работу трансбордера.

7. Одна из ложных тележек. На период ремонта из под вагона выкатываются родные тележки, которые также проходят ремонт, и для транспортировки вагона на трансбордере используются ложные.

Что происходит с вагоном при ремонте? Прежде всего демонтируется практически все оборудование. Затем происходит очистка деталей от грязи, осмотр и оценка состояния различных узлов (вплоть до дефектоскопии), замена деталей, отработавших свой ресурс, испытание отдельных узлов, покраска, обратная сборка вагона и испытания свежеотремонтированного вагона. В этом коротком описании скрывается великое множество технологических операций и огромное число самых разных деталей, которые нужно отремонтировать или заменить. Ну и, конечно же, важно, чтобы после сборки не оказалось лишних винтиков 🙂

8. Вагон разбирается практически «до основания». Вот так выглядит разбарахоленный «номерной»:

9. Вагон поднимается на домкратах, из под него выкатываются родные тележки и демонтируется подвагонное оборудование.

10. Под вагонами находятся десятки проводов, в которых на первый взгляд невозможно не запутаться. Их также необходимо заменить и уложить заново.

11. Медитация над проводами 🙂

12. Слева — пуско-тормозные резисторы. Когда при прибытии поезда на станцию, вас обдает теплым воздухом из под вагона — знайте, в этом «виноваты» именно они.

13. Цех по ремонту вагонов и оборудования. Пока кузов перемещается из одного конца цеха в другой, он доводится до ума, а параллельно на соседних производственных линиях готовятся тележки и прочее оборудование, которое будет установлено на вагон. Справа на заднем плане видно вагон 3651, который готовится к отправке на Крюковский завод для прохождения комплексной модернизации.

14. Вагоны попадают в цех из трансбордерной камеры, поэтому первым делом их необходимо поднять домкратами на необходимую высоту и заменить тележки, на которых вагон будет перемещаться по цеху.

15. Дальше все операции с кузовом выполняются между специальных подмостьев:

16. Внутри цеха вагоны перемещаются на вот таких простейших тележках:

17. Дверное царство:

18. Покраска дверей:

19. С противоположной стороны цеха отремонтированный вагон уже установлен на постоянные тележки и ожидает своей очереди для проведения испытаний:

20. Параллельно участку, на котором выполняется ремонт кузовов, расположен механический участок, где ремонтируются тележки и механическое оборудование вагонов.

21. После не одной тысячи километров тележки вагонов выглядят совершенно непрезентабельно, не говоря уже об износе отдельных деталей. Тележка полностью разбирается до мельчайших узлов, а затем все они проходят многочисленные процедуры очистки, осмотра, ремонта и покраски.

22. Думаю, нет смысла говорить о том, что рама тележки — один из самых ответственных узлов вагона. В процессе ремонта тележки ее обязательно осматривают и диагностируют на предмет явных и скрытых дефектов.

23. Отремонтированная тележка выглядит, как новая. На этой тележке не хватает еще некоторых деталей, в т.ч. и тяговых двигателей:

24. Полностью укомплектованная тележка с тяговыми двигателями ожидает установки под вагон.

25. Установка тягового двигателя на тележку:

26.

27. Большие детальки по цеху традиционно тягаются мостовым краном. Здесь наверху прохладней, чем внизу — чувствуется близость окон на крыше.

28. Кран управляется женскими руками, поэтому главным атрибутом кабины, конечно же, является зеркало 🙂

29. Автосцепка Шарфенберга:

30. Участок ремонта колесных пар. Как и все остальное на тележке, колесная пара также освобождается от лишних узлов, моется, осматривается, проходит необходимый ремонт и окрашивается.

31. Обточка колесных пар:

32.

33. Колесные пары, прошедшие ремонт:

34. Елочки из пружин, проходящих покраску:

35. Еще один большой участок завода — участок ремонта тяговых двигателей и мотор-компрессоров.

36. Роторы, проходящие ремонт. Как и все остальное, двигатели также требуют тщательной чистки и обслуживания.

37. Для справки: мощность одного тягового двигателя «номерного» — более 110 кВт, у Е-образных — почти 70 кВт.

38. Очистка коллектора:

39. Перекладка обмотки якоря:

40. Слева — отремонтированные тяговые двигатели, справа — мотор-компрессоры. За перегородкой находится испытательная станция, где двигатели в обязательном порядке проходят испытания перед установкой на тележки.

41. Различные воздушные резервуары, расположенные под вагонами:

42. ВРЗ в лицах:

43. Сейчас на заводе трудится 380 сотрудников.

44. Финальная точка ремонта любого вагона — высоковольтная камера, огражденная от греха подальше остального мира. Здесь на вагон подают высокое напряжение и проводят наладку и регулировку различных систем.

45. После завершения ремонта вагон попадает во вторую трансбордерную камеру, с которой его в депо забирает электровоз.

46. Для перемещения между линиями завода или выдачи вагона наружу, трансбордер выставляется напротив необходимой технологической линии, вагон затаскивают на трансбордер с помощью лебедки и перемещают к другой линии или внешним воротам.

47. Редуктор, передающий усилие с ведущего вала на колеса:

48. В день съемки совершенно неожиданно с ВРЗ выдавали вагон-музей, созданный на базе вагона типа Д.

49. Напомню, как он выглядит внутри. Линкруст, увы, не сохранился, вместо части сидушек установили стенды для экспонатов. Сейчас вагон находится в ТЧ-3 «Харьковское».

50. К вагону прицеплен трос и с помощью лебедки его медленно начинают затаскивать на трансбордер:

51.

52. Вот он во всей красе. У вагона оставлен оригинальный окрас, в котором ходили Д-шки:

53. Первая партия вагонов типа Д в Киеве имела номера 2135-2158, поэтому вагон 2135 можно по праву считать самым первым вагоном киевского метро.

54. Электровоз забирает вагон-музей в сторону ТЧ-1. На этом его путь на ВРЗ заканчивается.

См. также:

ТЧ-1 «Дарница»

P.S. Спасибо администрации Киевского метрополитена за возможность проведения съемки.

tov-tob.livejournal.com

Система фирменного обслуживания поездов в московском метро

На протяжении нескольких последних лет Метровагонмаш активно развивает новое для себя направление работы — фирменное обслуживание поездов, выпущенных по заказу Московского метрополитена.

Начиная с 2013 г. завод осуществляет поставки нового подвижного состава для нужд московского метро в соответствии с контрактами жизненного цикла. Такие соглашения предполагают, что поставщик берёт на себя ответственность за техническое состояние эксплуатируемых вагонов, своевременное проведение регламентных работ; обязуется ежесуточно обеспечивать под подачу определённое количество поездов и не допускать (свыше оговорённого уровня) инцидентов во время эксплуатации, приводящих к снятию подвижного состава с линии.

Отвечает за эту работу заместитель генерального директора Метровагонмаша Александр Павлович Никитенко. По нашей просьбе он ответил на несколько вопросов, касающихся современного состояния системы фирменного обслуживания и планов на будущее. Интервью предполагается опубликовать в следующем номере журнала «Трансмашхолдинг», но читатели блога могут познакомиться с ним уже сейчас.

Александр Павлович! Метровагонмаш постепенно расширяет своё присутствие в Московском метрополитене, ставит перед собой задачу обслуживать весь парк метро. В каком состоянии этот проект на сегодняшний день? Каковы планы?

Мы постепенно развиваемся. В этом году, согласно имеющимся контрактам, мы будем менять парк подвижного состава в депо Выхино. Планируется поставить 192 вагона, это 24 состава. На сегодняшний день там находится 16 поездов. Ежемесячно, до конца года, будет поставляться по 2 состава и в 2017 году парк в депо Выхино будет полностью заменен. Обслуживание нового подвижного состава будет осуществляться в рамках контракта жизненного цикла. С нового года планируется передача в систему фирменного обслуживания 400 вагонов приписанных у депо Варшавское. Если все получится, то по итогу, мы заберем на обслуживание всю серию 81.760/761 вагонов.

Как осуществляется взаимодействие с метрополитеном? Какие качественные и количественные показатели используются заказчиком для оценки качества вашей работы?

Есть ключевые показатели, которые прописаны в контракте. Например, уровень и коэффициент готовности подвижного состава. Например, если на данный момент у нас есть 31 состав, то каждое утро 29 из них мы должны выдать в работу, это и есть коэффициент готовности. Второй показатель — это количество отмененных поездов из-за отказа и сбоя нашей техники. Если мы превышаем порог, который нам установил московский метрополитен, то платим штраф. Я хочу сказать, что в течение этого года, мы ни разу не довели ситуацию до штрафов, то есть все выполняется все в срок.

Ультразвуковая дефектоскопия

В течение последних лет Ваше подразделение получило богатый опыт работы в условиях московском метро. С какими неожиданностями вы столкнулись в процессе интеграции с существующим инфраструктурным комплексом? Какие корректировки вам пришлось вносить в свою работу?

Ну, неожиданностей нет. Потому что большая часть наших работников это «выходцы» из московского метрополитена. Люди опытные, обученные. Мы занимаемся этими работами на протяжении десятилетий, это для нас не ново. Случается, что Московский метрополитен по разным причинам узнает о новых технологиях, которые внедряет Метровагонмаш, не сразу и потому возникают расхождения и недопонимание в вопросах обслуживания вагонов. К счастью, они устраняются путем обсуждения и разъяснения точек зрения каждых из сторон.

Переход к обслуживанию множества моделей и модификаций вагонов метро, как новых, так и выслуживших значительную часть нормативного срока эксплуатации, означает, что на специалистов сервисной службы существенно увеличивается нагрузка с точки зрения освоения новых компетенций. Кроме того, многие вагоны по нормативу должны проходить ремонты «тяжёлых» объёмов. Как это отражается на развитии инфраструктуры сервисной службы?

Мы пока еще не забрали старые вагоны. Повторюсь, у нас много сотрудников, которые работали в московском метрополитене с вагонами прежних серий, то есть они занимались сервисным обслуживанием, ремонтом того состава который эксплуатируется сейчас. Имея опыт работы на старых вагонах, мы научились хорошо делать новые.

С точки зрения развития тяжелых ремонтов, мы освоили большой подъемочный ремонт — ПДР-1. Мы начали эту работу осенью прошлого года. Были закуплены стенды, колесные пары, тяговые двигатели и другие запасные части. Было решено адаптировать площадку в депо Владыкино. Мы подготовили и обучили персонал. На протяжении этого года мы уже сделали подъемочный ремонт 120-ти вагонов. До нас на этом подвижном составе ни кто такого ремонта не делал, это наша компетенция. Освоены технологии, которые позволяют локально, на небольшой площадке, выполнять всю необходимую, оговоренную в руководстве по эксплуатации, технологию.

Для комфортной работы наших сотрудников был закуплен большой вакуумный очиститель, который при чистке тяговых двигателей сразу всасывает грязь, не распространяя ее по помещению. После исследований, проведенных совместно с Демиховским машиностроительным заводом, было принято решение производить предэксплуатационную проверку у нас на площадке, вместо полного освидетельствования на заводе, что существенно сокращает расходы на перевозку деталей и оборудования. Был приобретен стенд для проверки работоспособности устройства, которое подавляет вибрацию. Принято решение обучить персонал ремонту гасителей колебаний, чтобы работники могли сразу устранять возникшие проблемы. В результате мы наблюдаем тенденцию снижения себестоимости подъемочного ремонта состава, без потери качества. Создан уникальный стенд, на котором проводится финальная операция по обкатке тележки, что позволяет проверить работоспособность всех отремонтированных деталей и узлов.

Подъёмочно-деповской ремонт (ПДР-1)

Какие узлы и агрегаты вагонов метро демонстрируют наилучшие показатели надёжности?

Никитенко А.П.: Тормозное оборудование. Конечно, были определенные конструктивные недоработки, но в процессе модернизации оборудования заводом «Трансмаш» все неполадки были устранены. На сегодняшний день это оборудование показывает достойный результат. Плюс ко всему, закупается дорогое, надежное, немецкое оборудование «KNORR-BREMSE». По результатам нашего деповского ремонта и исследованиям совместно с производителем мы пришли к выводу, что то оборудование, которое исследовалось, не требует вмешательства. Тем самым ремонт перенесся на следующий этап, что опять-таки, сокращает наши расходы. Мы придерживаемся известного принципа: «Я не настолько богатый человек, что бы покупать дешевые вещи».

Также хотелось бы обратить внимание на систему «Витязь-М», которая предназначена для безопасного управления метропоездом, обеспечивает управление и диагностику оборудования вагонов поезда в режиме реального времени. Эта система работает устойчиво. Мы, по образу московского метро, заключили с НИИ Приборостроения имени В. В. Тихомирова договор на контракт жизненного цикла. То есть они сами обслуживают свое оборудование. Это первая организация, которая заключила с нами договор и мы будем дальше распространять этот опыт на другие компании. Такой подход является очень выгодным для нас и мотивирует партнёров производить хорошую продукцию.

Представители сервисной службы на постоянной основе работают в ситуационном центре московского метро. Как Вы оцениваете эффективность этой работы? Как она отражается на деятельности сервисной службы в целом?

Да действительно, у нас с того момента как мы начали работать в московском метрополитене появились представители в ситуационном центре. Они оперативно отвечают на различные вопросы машинистов. Так как там находятся инженеры, которые в курсе, как конструкции вагона, так и работы машиниста. Тем самым, они могут дать четкие, грамотные советы по устранению проблемы. Или же быстро убрать состав с линии, что помогает сохранить наш ключевой показатель, который не должен превысить более 8 отмененных поездов в месяц. Представители этой службы постоянно повышают квалификацию, мы непрерывно питаем их знаниями о новых технологических процессах, они всегда в курсе всех событий.

Обслуживание тягового двигателя

Каковы особенности работы подвижного состава в жаркую погоду? Как ведут себя кондиционеры, насколько они эффективны?

Да, летом наступает жаркая пора не только для пассажиров, но и для сервисного центра. Поскольку, нужно успеть правильно подготовить наши климатические установки. Необходимо произвести переключение кондиционеров с зимнего режима на летний, это достаточно большой парк, который необходимо обойти. Как говорится, «готовь сани летом, а телегу зимой». Мы заключили контракт на обслуживанию кондиционеров с центром транспортного обслуживания вагонов (ЦТОВ). Также, сервисная служба делает промывку, меняет фильтры в кондиционерах. Дополнительно, мы формируем оборотный фонд запчастей, которые, предположительно, могут выйти из строя в летний период. Затрагивая вопрос об эффективности кондиционеров, могу сказать, что это больше субъективная оценка пассажиров. Так как в кризисный центр метрополитена поступают жалобы в равных долях на слишком холодную температуру в вагоне или слишком жаркую. В соответствии с техническим заданием климатическая установка обеспечивает свой функционал в зависимости от количества людей, которые находятся в вагоне.

Известно, что Метровагонмаш использует в производстве вагонов метро как французские кондиционеры «Фейвели», так и отечественные – «Транскон». В чём заключаются особенности их работы в московских условиях?

Абсолютно ни в чем. Различия этих фирм заключаются в разной элементной базе, но принцип остается тот же. Если говорить о надежности, то фирма «Фейвели» чуть лучше чем «Транскон», но сказать что «Транскон» остановился в развитии качества – нельзя. Эта компания постоянно работает над его повышением. Есть различие в цене. «Транскон» российское предприятие, а «Фейвели» французское; соответственно, российское дешевле.

В поставке какого оборудования и каких услугах внешних поставщиков нуждается сервисная служба? Каким образом осуществляется отбор контрагентов? Куда следует обращаться заинтересованным организациям?

В конструкцию вагона изначально входит некоторое оборудование, которое производят внешние по отношению к заводу поставщики. Так сложилось что те контрагенты, которые поставляют детали в вагон, участвуют и в его обслуживании. Если есть фирмы, которые могут предложить услуги дешевле чем поставщики, с которыми мы работаем, то мы всегда готовы обсуждать этот вопрос, конечно же, с условием сохранения качества продукции. По вопросу отбора контрагентов следует обращаться в Метровагонмаш, сервисный центр или конструкторское бюро. Нужно быть готовыми к тому, что предлагаемая продукция будет направляться на испытания. Мы хотим быть уверенными в оборудовании, которым оснащаем свои поезда.

Проверка износа деталей тележки

Каких специалистов вы ищете? Как устроиться к вам на работу, какие требования предъявляются к соискателям? Какие условия вы предлагаете новым сотрудникам? Какие программы обучения?

«Обслуживание вагонов» — это достаточно узкая специальность , не каждый человек, даже имея высшее или специальное образование, может этим заниматься. В то же время наши требования просты — желание развиваться, ну и конечно, определённый базис знаний в основах механики, электротехники, и т.д. Если соискатель соответствует этим требованиям, то мы, беря его на работу, попутно обучаем, адаптируем к нашим условиям. У нас есть своя система обучения персонала. Каждый мастер составляет свою программу обучения и читает лекции рабочим и получает за это деньги. Совместно с сервисными центрами планируется внедрение новой системы обучения. Наши сервисные центры разбросаны по всей Москве и людям бывает неудобно приезжать из другого конца города, например в Мытищи. Мы решили оборудовать кабинеты видеосвязью, чтобы создать интерактивное обучение. Необходимо развивать эту систему, развивать обратную связь. Для того, чтобы понять как работниками усвоен материал, планируется раздача обучаемым планшетов с вопросами по материалу пройденной лекции. Мастер будет отслеживать полученные работниками знания, и выставлять оценки, которые в дальнейшем повлияют на премиальную составляющую учащегося.

Как устроиться на завод? Наши адреса всем известны, заходите, проверяйте вакансии, приходите на собеседования. Мы ждем вас!

ru-metro.livejournal.com

Техническое обслуживание и ремонт подвижного состава

Техническое обслуживание (ТО) — комплекс операций по поддержанию работоспособности и исправности подвижного состава.

Ремонт — комплекс операций по восстановлению исправности, работоспособности и ресурса подвижного состава.

Объёмы и порядок выполнения обязательных работ при плановом техническом обслуживании и ремонте, браковочные признаки и допускаемые методы восстановления деталей и сборочных единиц определяются действующей эксплуатационной и ремонтной документацией, согласованной и утверждённой в установленном порядке.

Локомотивы

Система технического обслуживания локомотивов включает 5 видов технического обслуживания, 3 вида деповского ремонта и 2 вида заводского ремонта.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приёмке-сдаче и экипировке локомотива, а также при остановках на железнодорожных станциях. Объём работ включает осмотр, крепление и очистку ответственных агрегатов, узлов и деталей.

Техническое обслуживание ТО-2 выполняется работниками пунктов технического обслуживания локомотивов на специально оборудованных смотровых канавах. Объём работ включает осмотр ходовой части, тормозной системы, тяговых двигателей, вспомогательных машин, трансформаторов и электрических аппаратов.

Техническое обслуживание ТО-3 выполняется в локомотивном депо, к которому приписан локомотив. Объём работ включает обслуживание и испытание тормозного оборудования, автосцепных устройств, скоростемеров, автоматической локомотивной сигнализации, колёсных пар и т. д.

Если обточка бандажей совмещается с операциями по техническому обслуживанию ТО-3 или текущему ремонту ТР-1 и ТР-2, то локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой.

Техническое обслуживание ТО-5а выполняется для подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО-5б выполняется для подготовки локомотива к отправке в недействующем состоянии.

Техническое обслуживание ТО-5в выполняется для подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии после постройки, ремонта вне локомотивного депо или передислокации.

Техническое обслуживание ТО-5г выполняется для подготовки к эксплуатации локомотива после содержания его в запасе (резерве) железной дороги.

Текущий ремонт (ТР) проводится для обеспечения или восстановления работоспособности локомотива. Объём работ включает ревизию, ремонт и замену отдельных деталей, узлов и агрегатов, регулировку и испытания, а также частичную модернизацию.

Текущий ремонт ТР-1 выполняется в локомотивном депо, к которому приписан локомотив.

Текущий ремонт ТР-2 выполняется в специализированных локомотивных депо железной дороги, к которой приписан локомотив.

Текущий ремонт ТР-3 выполняется в специализированных локомотивных депо ОАО «РЖД» (базовых локомотивных депо).

Средний ремонт СР проводится для восстановления исправности и частичного восстановления ресурса локомотива. Выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Объём работ включает замену или исправление повреждённых агрегатов, узлов и деталей, а также их модернизацию.

Капитальный ремонт КР проводится для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Объём работ включает замену или исправление всех повреждённых агрегатов, узлов и деталей (включая базовые), полную замену проводов и кабелей, а также модернизацию конструкции.

Грузовые вагоны

Оборудование для ремонта вагоновСистема технического обслуживания грузовых вагонов включает 1 вид технического обслуживания, 3 вида деповского ремонта и 1 вид заводского ремонта.

Техническое обслуживание ТО выполняется для вагонов, находящихся в составах или поездах, а также порожних вагонов при подготовке под погрузку без отцепки их от состава или группы вагонов.

Специальные виды ТО автономных рефрижераторных вагонов выполняются на станциях погрузки, в пути следования на станциях выгрузки, а также на пунктах технического обслуживания для поддержания работоспособного состояния энергетического, холодильного и вспомогательного оборудования.

Текущий ремонт ТР-1 выполняется для порожних вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов и подачей на специализированные пути.

Текущий ремонт ТР-2 выполняется для вагонов с отцепкой от транзитных и прибывших поездов или от сформированных составов.

Деповский ремонт ДР выполняется в вагонном депо и предусматривает незначительный объём разборочно-сборочных работ, включая замену или ремонт отдельных составных частей.

Капитальный ремонт КР предусматривает частичную или полную разборку вагона, дефектацию, замену или восстановление всех частей, комплектовку сборочных единиц, общую сборку и проверку.

См. также: Буклет «Оборудование для обслуживания и ремонта грузовых вагонов».

Пассажирские вагоны

Система технического обслуживания пассажирских вагонов включает 3 вида технического обслуживания, 2 вида деповского ремонта и 2 вида заводского ремонта.

Техническое обслуживание ТО-1 выполняется в пунктах технического обслуживания вагонов перед каждым отправлением в рейс, а также в поездах в пути следования и на промежуточных станциях.

Техническое обслуживание ТО-2 выполняется в пунктах формирования поездов перед началом летних и зимних перевозок.

Техническое обслуживание ТО-3 выполняется на специализированных путях с отцепкой вагонов от составов через 6 месяцев после постройки или планового ремонта. Объём работ включает ревизию основных узлов и агрегатов.

Текущий ремонт ТР выполняется в процессе эксплуатации и предусматривает замену или восстановление отдельных частей вагона и их регулировку.

Деповский ремонт ДР выполняется в вагонном депо и предусматривает незначительных объём разборочно-сборочных работ, включая замену или ремонт отдельных составных частей.

Капитальный ремонт КР-1 и капитальный ремонт КР-2 предусматривают частичное вскрытие кузова, замену изоляции и электропроводки и т. д.

Вагоны метрополитена

Система технического обслуживания вагонов метрополитена включает 3 вида технического осмотра, 3 вида деповского ремонта и 2 вида заводского ремонта.

Технический осмотр ТО-1 выполняется слесарями-осмотрщиками и локомотивной бригадой в пунктах технического осмотра вагонов. Объём работ включает проверку состояния ходовых частей вагона, токоприёмников, автосцепок, отсутствие повреждений подвагонного оборудования, степень нагрева подшипников колёсных пар и тяговых двигателей, уборку пассажирского салона.

Технический осмотр ТО-2 дополнительно к объёму работ ТО-1 предусматривает осмотр электрических аппаратов с вскрытием их кожухов, оборудования в кабине машиниста и пассажирском салоне, проверку регулировки тормозов.

Технический осмотр ТО-3 дополнительно к объёму работ ТО-2 предусматривает осмотр коллекторов и щёток тяговых двигателей, проверку некоторых габаритных и регулировочных размеров.

Малый периодический ремонт ТР-1 дополнительно к объёму работ ТО-3 предусматривает расцепку и прокатку вагонов для осмотра поверхности катания колёс, зачистку коллекторов тяговых двигателей, осмотр тяговой зубчатой передачи, прослушивание подшипников колёсных пар и тяговых двигателей. Производится вскрытие, осмотр, зачистка и регулировка всех электрических аппаратов и пневмоприборов.

Большой периодический ремонт ТР-2 дополнительно к объёму работ ТР-1 предусматривает обточку колёсных пар на специальных станках (без выкатки из-под вагона) для ликвидации проката и других дефектов на поверхности катания колеса (восстановление чертёжного профиля колеса), проточку коллекторов тяговых двигателей и частичную замену колёсных пар, двигателей и других узлов и деталей с износом выше установленных норм.

Подъёмочный ремонт ТР-3 дополнительно к объёму работ ТР-2 предусматривает выкатку, полную разборку и ремонт тележек. Ответственные детали проверяют на магнитном и ультразвуковом дефектоскопах. Все колёсные пары и тяговые двигатели отправляют на полное освидетельствование и заводской ремонт. Ремонтируют раздвижные двери и другое оборудование. При необходимости производят внутреннюю и наружную окраску вагона.

ТО-2, ТО-3 и ТР-1 выполняет комплексная бригада слесарей-ремонтников на отстойных путях электродепо.

ТР-2 и ТР-3 выполняет бригада слесарей подъёмочного ремонта в цехе подъёмочного ремонта, оборудованном грузоподъёмными механизмами (домкратами, мостовыми кранами). После производства этих видов ремонта производится обкатка вагона на специальном деповском пути или на линии во внепиковое время.

Кроме осмотров и ремонтов, вагоны в депо по специальному графику подвергают мойке на вагономоечной машине и очистке от пыли в продувочной камере.

Средний ремонт СР и капитальный ремонт КР выполняются на заводах по ремонту электроподвижного состава или в депо на специально оборудованных и должным образом оснащённых ремонтных участках. Объём работ включает разборку и освидетельствование всех частей оборудования, замену негодных частей новыми и восстановление изношенных, полную замену проводов и кабелей, восстановление гальванического декоративного покрытия внутривагонного оборудования, обивку диванов, замену покрытия пола, стен и потолка, окраску всего вагона.

При этих ремонтах выполняют основной объём работ по модернизации вагона.

Литература

wiki.nashtransport.ru

Система фирменного обслуживания поездов в московском метро: tmholding

На протяжении нескольких последних лет Метровагонмаш активно развивает новое для себя направление работы — фирменное обслуживание поездов, выпущенных по заказу Московского метрополитена.

Начиная с 2013 г. завод осуществляет поставки нового подвижного состава для нужд московского метро в соответствии с контрактами жизненного цикла. Такие соглашения предполагают, что поставщик берёт на себя ответственность за техническое состояние эксплуатируемых вагонов, своевременное проведение регламентных работ; обязуется ежесуточно обеспечивать под подачу определённое количество поездов и не допускать (свыше оговорённого уровня) инцидентов во время эксплуатации, приводящих к снятию подвижного состава с линии.

Отвечает за эту работу заместитель генерального директора Метровагонмаша Александр Павлович Никитенко. По нашей просьбе он ответил на несколько вопросов, касающихся современного состояния системы фирменного обслуживания и планов на будущее. Интервью предполагается опубликовать в следующем номере журнала «Трансмашхолдинг», но читатели блога могут познакомиться с ним уже сейчас.

Александр Павлович! Метровагонмаш постепенно расширяет своё присутствие в Московском метрополитене, ставит перед собой задачу обслуживать весь парк метро. В каком состоянии этот проект на сегодняшний день? Каковы планы?

Мы постепенно развиваемся. В этом году, согласно имеющимся контрактам, мы будем менять парк подвижного состава в депо Выхино. Планируется поставить 192 вагона, это 24 состава. На сегодняшний день там находится 16 поездов. Ежемесячно, до конца года, будет поставляться по 2 состава и в 2017 году парк в депо Выхино будет полностью заменен. Обслуживание нового подвижного состава будет осуществляться в рамках контракта жизненного цикла. С нового года планируется передача в систему фирменного обслуживания 400 вагонов приписанных у депо Варшавское. Если все получится, то по итогу, мы заберем на обслуживание всю серию 81.760/761 вагонов.

Как осуществляется взаимодействие с метрополитеном? Какие качественные и количественные показатели используются заказчиком для оценки качества вашей работы?

Есть ключевые показатели, которые прописаны в контракте. Например, уровень и коэффициент готовности подвижного состава. Например, если на данный момент у нас есть 31 состав, то каждое утро 29 из них мы должны выдать в работу, это и есть коэффициент готовности. Второй показатель — это количество отмененных поездов из-за отказа и сбоя нашей техники. Если мы превышаем порог, который нам установил московский метрополитен, то платим штраф. Я хочу сказать, что в течение этого года, мы ни разу не довели ситуацию до штрафов, то есть все выполняется все в срок.

Ультразвуковая дефектоскопия

В течение последних лет Ваше подразделение получило богатый опыт работы в условиях московском метро. С какими неожиданностями вы столкнулись в процессе интеграции с существующим инфраструктурным комплексом? Какие корректировки вам пришлось вносить в свою работу?

Ну, неожиданностей нет. Потому что большая часть наших работников это «выходцы» из московского метрополитена. Люди опытные, обученные. Мы занимаемся этими работами на протяжении десятилетий, это для нас не ново. Случается, что Московский метрополитен по разным причинам узнает о новых технологиях, которые внедряет Метровагонмаш, не сразу и потому возникают расхождения и недопонимание в вопросах обслуживания вагонов. К счастью, они устраняются путем обсуждения и разъяснения точек зрения каждых из сторон.

Переход к обслуживанию множества моделей и модификаций вагонов метро, как новых, так и выслуживших значительную часть нормативного срока эксплуатации, означает, что на специалистов сервисной службы существенно увеличивается нагрузка с точки зрения освоения новых компетенций. Кроме того, многие вагоны по нормативу должны проходить ремонты «тяжёлых» объёмов. Как это отражается на развитии инфраструктуры сервисной службы?

Мы пока еще не забрали старые вагоны. Повторюсь, у нас много сотрудников, которые работали в московском метрополитене с вагонами прежних серий, то есть они занимались сервисным обслуживанием, ремонтом того состава который эксплуатируется сейчас. Имея опыт работы на старых вагонах, мы научились хорошо делать новые.

С точки зрения развития тяжелых ремонтов, мы освоили большой подъемочный ремонт — ПДР-1. Мы начали эту работу осенью прошлого года. Были закуплены стенды, колесные пары, тяговые двигатели и другие запасные части. Было решено адаптировать площадку в депо Владыкино. Мы подготовили и обучили персонал. На протяжении этого года мы уже сделали подъемочный ремонт 120-ти вагонов. До нас на этом подвижном составе ни кто такого ремонта не делал, это наша компетенция. Освоены технологии, которые позволяют локально, на небольшой площадке, выполнять всю необходимую, оговоренную в руководстве по эксплуатации, технологию.

Для комфортной работы наших сотрудников был закуплен большой вакуумный очиститель, который при чистке тяговых двигателей сразу всасывает грязь, не распространяя ее по помещению. После исследований, проведенных совместно с Демиховским машиностроительным заводом, было принято решение производить предэксплуатационную проверку у нас на площадке, вместо полного освидетельствования на заводе, что существенно сокращает расходы на перевозку деталей и оборудования. Был приобретен стенд для проверки работоспособности устройства, которое подавляет вибрацию. Принято решение обучить персонал ремонту гасителей колебаний, чтобы работники могли сразу устранять возникшие проблемы. В результате мы наблюдаем тенденцию снижения себестоимости подъемочного ремонта состава, без потери качества. Создан уникальный стенд, на котором проводится финальная операция по обкатке тележки, что позволяет проверить работоспособность всех отремонтированных деталей и узлов.

Подъёмочно-деповской ремонт (ПДР-1)

Какие узлы и агрегаты вагонов метро демонстрируют наилучшие показатели надёжности?

Никитенко А.П.: Тормозное оборудование. Конечно, были определенные конструктивные недоработки, но в процессе модернизации оборудования заводом «Трансмаш» все неполадки были устранены. На сегодняшний день это оборудование показывает достойный результат. Плюс ко всему, закупается дорогое, надежное, немецкое оборудование «KNORR-BREMSE». По результатам нашего деповского ремонта и исследованиям совместно с производителем мы пришли к выводу, что то оборудование, которое исследовалось, не требует вмешательства. Тем самым ремонт перенесся на следующий этап, что опять-таки, сокращает наши расходы. Мы придерживаемся известного принципа: «Я не настолько богатый человек, что бы покупать дешевые вещи».

Также хотелось бы обратить внимание на систему «Витязь-М», которая предназначена для безопасного управления метропоездом, обеспечивает управление и диагностику оборудования вагонов поезда в режиме реального времени. Эта система работает устойчиво. Мы, по образу московского метро, заключили с НИИ Приборостроения имени В. В. Тихомирова договор на контракт жизненного цикла. То есть они сами обслуживают свое оборудование. Это первая организация, которая заключила с нами договор и мы будем дальше распространять этот опыт на другие компании. Такой подход является очень выгодным для нас и мотивирует партнёров производить хорошую продукцию.

Представители сервисной службы на постоянной основе работают в ситуационном центре московского метро. Как Вы оцениваете эффективность этой работы? Как она отражается на деятельности сервисной службы в целом?

Да действительно, у нас с того момента как мы начали работать в московском метрополитене появились представители в ситуационном центре. Они оперативно отвечают на различные вопросы машинистов. Так как там находятся инженеры, которые в курсе, как конструкции вагона, так и работы машиниста. Тем самым, они могут дать четкие, грамотные советы по устранению проблемы. Или же быстро убрать состав с линии, что помогает сохранить наш ключевой показатель, который не должен превысить более 8 отмененных поездов в месяц. Представители этой службы постоянно повышают квалификацию, мы непрерывно питаем их знаниями о новых технологических процессах, они всегда в курсе всех событий.

Обслуживание тягового двигателя

Каковы особенности работы подвижного состава в жаркую погоду? Как ведут себя кондиционеры, насколько они эффективны?

Да, летом наступает жаркая пора не только для пассажиров, но и для сервисного центра. Поскольку, нужно успеть правильно подготовить наши климатические установки. Необходимо произвести переключение кондиционеров с зимнего режима на летний, это достаточно большой парк, который необходимо обойти. Как говорится, «готовь сани летом, а телегу зимой». Мы заключили контракт на обслуживанию кондиционеров с центром транспортного обслуживания вагонов (ЦТОВ). Также, сервисная служба делает промывку, меняет фильтры в кондиционерах. Дополнительно, мы формируем оборотный фонд запчастей, которые, предположительно, могут выйти из строя в летний период. Затрагивая вопрос об эффективности кондиционеров, могу сказать, что это больше субъективная оценка пассажиров. Так как в кризисный центр метрополитена поступают жалобы в равных долях на слишком холодную температуру в вагоне или слишком жаркую. В соответствии с техническим заданием климатическая установка обеспечивает свой функционал в зависимости от количества людей, которые находятся в вагоне.

Известно, что Метровагонмаш использует в производстве вагонов метро как французские кондиционеры «Фейвели», так и отечественные – «Транскон». В чём заключаются особенности их работы в московских условиях?

Абсолютно ни в чем. Различия этих фирм заключаются в разной элементной базе, но принцип остается тот же. Если говорить о надежности, то фирма «Фейвели» чуть лучше чем «Транскон», но сказать что «Транскон» остановился в развитии качества – нельзя. Эта компания постоянно работает над его повышением. Есть различие в цене. «Транскон» российское предприятие, а «Фейвели» французское; соответственно, российское дешевле.

В поставке какого оборудования и каких услугах внешних поставщиков нуждается сервисная служба? Каким образом осуществляется отбор контрагентов? Куда следует обращаться заинтересованным организациям?

В конструкцию вагона изначально входит некоторое оборудование, которое производят внешние по отношению к заводу поставщики. Так сложилось что те контрагенты, которые поставляют детали в вагон, участвуют и в его обслуживании. Если есть фирмы, которые могут предложить услуги дешевле чем поставщики, с которыми мы работаем, то мы всегда готовы обсуждать этот вопрос, конечно же, с условием сохранения качества продукции. По вопросу отбора контрагентов следует обращаться в Метровагонмаш, сервисный центр или конструкторское бюро. Нужно быть готовыми к тому, что предлагаемая продукция будет направляться на испытания. Мы хотим быть уверенными в оборудовании, которым оснащаем свои поезда.

Проверка износа деталей тележки

Каких специалистов вы ищете? Как устроиться к вам на работу, какие требования предъявляются к соискателям? Какие условия вы предлагаете новым сотрудникам? Какие программы обучения?

«Обслуживание вагонов» — это достаточно узкая специальность , не каждый человек, даже имея высшее или специальное образование, может этим заниматься. В то же время наши требования просты — желание развиваться, ну и конечно, определённый базис знаний в основах механики, электротехники, и т.д. Если соискатель соответствует этим требованиям, то мы, беря его на работу, попутно обучаем, адаптируем к нашим условиям. У нас есть своя система обучения персонала. Каждый мастер составляет свою программу обучения и читает лекции рабочим и получает за это деньги. Совместно с сервисными центрами планируется внедрение новой системы обучения. Наши сервисные центры разбросаны по всей Москве и людям бывает неудобно приезжать из другого конца города, например в Мытищи. Мы решили оборудовать кабинеты видеосвязью, чтобы создать интерактивное обучение. Необходимо развивать эту систему, развивать обратную связь. Для того, чтобы понять как работниками усвоен материал, планируется раздача обучаемым планшетов с вопросами по материалу пройденной лекции. Мастер будет отслеживать полученные работниками знания, и выставлять оценки, которые в дальнейшем повлияют на премиальную составляющую учащегося.

Как устроиться на завод? Наши адреса всем известны, заходите, проверяйте вакансии, приходите на собеседования. Мы ждем вас!

tmholding.livejournal.com