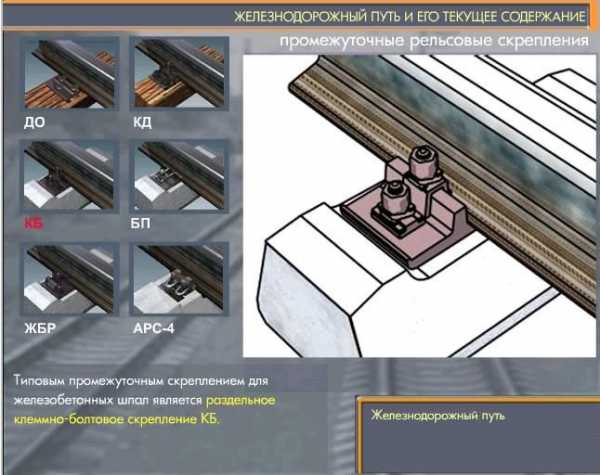

Рельсовые скрепления Промежуточные рельсовые скрепления

Рельсы соединяют со шпалами с помощью промежуточных скреплений. Они должны обеспечивать надежную связь рельсов и шпал, стабильную ширину колеи, а при использовании ж/б шпал электрически изолировать рельсы и шпалы.

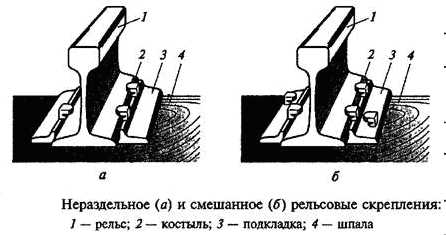

Существуют три основных типа промежуточных скреплений:

нераздельные

смешанные

раздельные

Нераздельное скрепление: рельс и подкладки крепят к шпалам одними и теми же костылями или шурупами.

Смешанное скрепление рельс и подкладки крепят к шпалам одними костылями, подкладки к шпалам дополнительными костылями.

Его достоинствами являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому изнашиванию шпал.

Раздельное скрепление: рельс крепят к подкладкам клеммами и клеммными болтами, а подкладки к шпалам закладными болтами.

Достоинства раздельного скрепления (возможность смены рельсов без снятия подкладок, большое сопротивление продольным усилиям, обеспечение постоянства ширины колеи) способствуют все более широкому его применению, хотя оно несколько дороже и сложнее по конструкции скреплений других видов. Раздельное скрепление не требует дополнительного закрепления пути от угона.

Противоугоны

Под действием сил, которые возникают при движении поездов, особенно при торможении на затяжных спусках, может происходить продольное перемещение рельсов по шпалам или вместе со шпалами по балласту, называемое угоном пути. На двухпутных участках угон происходит по направлению движения, а на однопутных линиях он бывает двусторонний.

Наилучший способ предотвращения угона пути связан с применением щебеночного балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление продольному перемещению рельсов и не требуют дополнительных средств их закрепления.

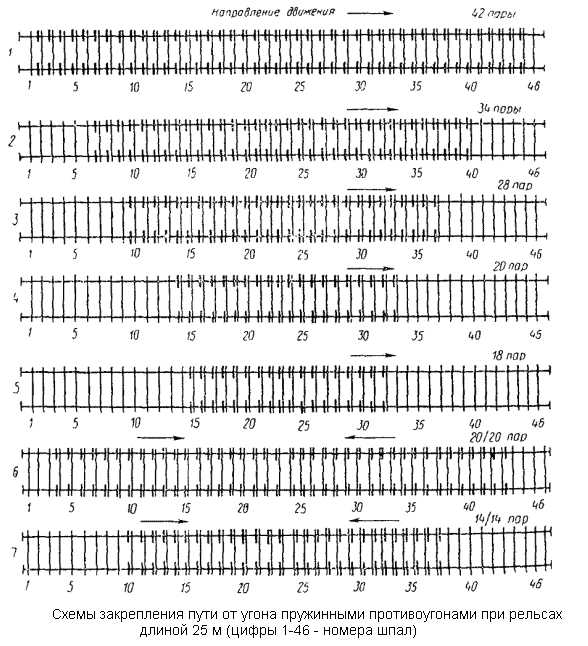

При нераздельном и смешанном скреплениях для предотвращения угона пути применяют противоугоны . Стандартные пружинные противоугоны представляют собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу. На 25-метровом рельсовом звене устанавливают от 18 до 44 пар противоугонов

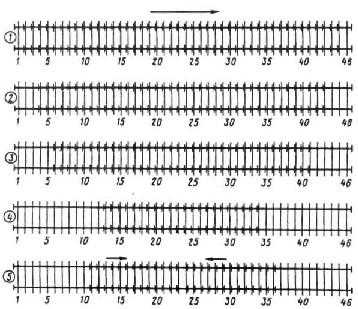

Пружинные противоугоны на главных и станционных путях устанавливают в средней части звена по схемам:

Стыковые рельсовые скрепления

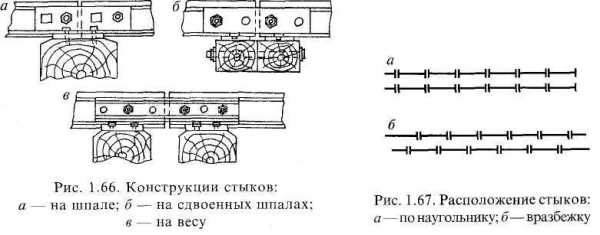

По расположению относительно шпал стыки бывают на шпале, «на весу» и на сдвоенных шпалах.

В качестве стандартных приняты стыки на весу, что обеспечивает большую упругость и удобство подбивки балласта под стыковые шпалы.

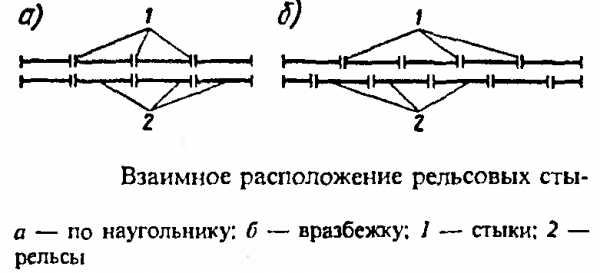

В плане стыки располагаются по наугольнику и в разбежку:

У нас в стране за стандартное принято расположение по угольнику. Забег стыка одной нити относительно стыка другой допускается не более 3 см (на кривых участках — сверх половины укорочения). В пределах переездных настилов рельсовые стыки не допускаются.

Рельсы в стыках соединяются между собой двухголовыми накладками (4-х или 6-ти дырными). Болты в стыках располагаются гайками в разные стороны через один болт. Гайки стыковых болтов затягивают усилием, соответствующим крутящему моменту при рельсах типа Р65 — 5600 = 6000 кгс · см.

По токопроводимости стыки подразделяются на токопроводящие и изолирующие.

На участках, где применяется автоблокировка, для разделения рельсовых цепей на отдельные изолированные один от другого блок-участки применяются изолирующие стыки.

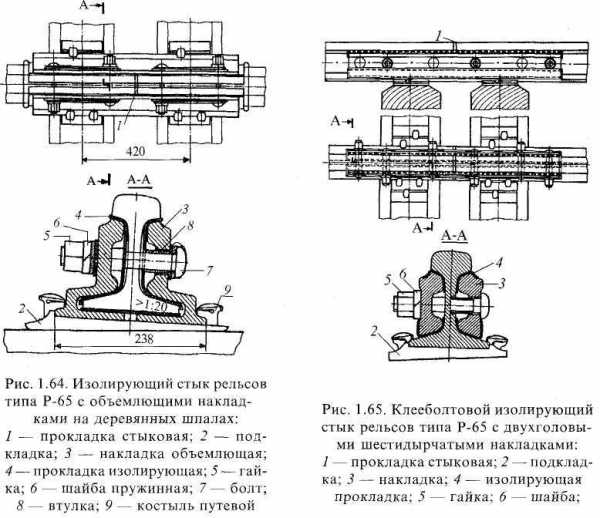

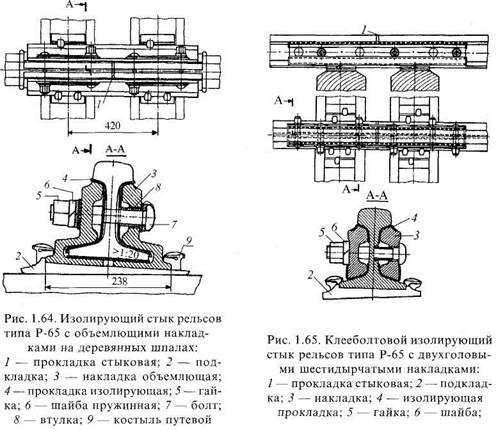

Изолирующие стыки укладываются с объемлющими накладками, а также клееболтовые.

Изолирующий стык рельсов с объемлющими металлическими накладками:

а — на железобетонных шпалах; б — на деревянных шпалах;

Изолирующий клееболтовой стык:

а — с костыльным прикреплением; б — с прикреплением типа К; 1 — рельс; 2 — изоляция из стеклоткани, пропитанной эпоксидным клеем; 3 — накладка; 4 — изоляция на болте; 5 — болт

При

стыковании рельсов разных типов

применяются переходные накладки:

Стык с переходными накладками:

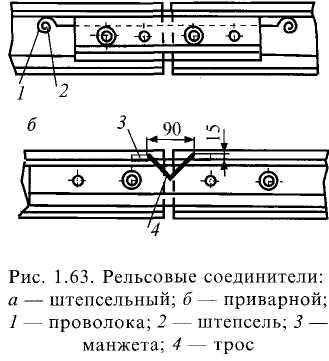

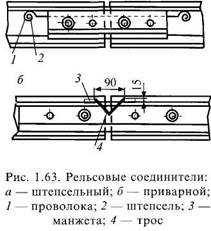

Для улучшения токопроводимости рельсовых стыков на линиях с автоматической блокировкой, электрической централизацией или с другими устройствами СЦБ, а также на участках электрической тяги применяются рельсовые соединители. Стыковые приварные рельсовые соединители из медного троса длиной 200 мм и сечением не менее 70 мм2 применяются на участках электротяги постоянного тока и 50 мм2 — на участках переменного тока.

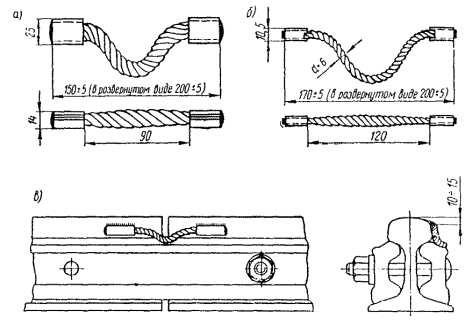

Рельсовые соединители (размеры даны в миллиметрах):

а — соединитель медный приварной на участках с электротягой; б — соединитель стальной приварной на участках без электротяги; в — схема приварки соединителя

Рельсовые температурные зазоры

Между рельсами, уложенными в путь, должны оставляться зазоры, позволяющие рельсам свободно перемещаться при изменении температуры. Величина зазоров зависит от температуры рельсов во время укладки их в путь. Сумма величин фактических зазоров по каждой рельсовой нити на 1 км должна быть равна сумме величин нормальных зазоров. Отклонения в величинах отдельных зазоров при сдаче пути в эксплуатацию не должны превышать ±2мм.

9) Рельсовые скрепления. Назначения скреплений и требования к ним.

— промежуточные

— стыковые

Промежуточные — для того чтобы соединить надежно рельс с опорной.

Стыковые — для соединения рельс с рельсом.

Требования – промежуточным рельсов скрепления они должны обеспечивать:

— Стабильность ширины колеи S=1512-1548мм предельные величины.

На обеспечения стабильности влияют:

1. Количество деталей в узле скрепления ширина колеи на прямом 1514-1526

2.Качество деталей в части минимизации допусков

3.Качество деталей в отношении износа при эксплуатации

4. Величина пространственной упругости (жесткости) рельсовой нити.

— Закрепления рельсов от угона шпал

∆ti=118oC; Nt=2т (∆tp=1o) Nt>200т

— Обеспечения оптимальной пространственной упругости пути

Вертикальная жесткость 35-50kH/мм

Поперечная жесткость 10-14kH/мм

В продольном 2-10kH/мм

rзимнее=25-30 кгс/м

rлетнее=13-14 кгс/м

оптимизацию пространственной упругости необходимо вести в зависимости от: а) условия эксплуатации; б)от жесткости подрельсового основания.

— Виброгашение

— Возможность регулирования рельсовой нити по высоте и ширине

— Минимум деталей для удобства при монтаже (повышенные затраты, стоимость. масса)

— Малообслуживаемость

-Минимальные затраты за весь жизненный цикл скрепления.

10) Стыки и стыковые скрепления

Стыковые скрепления должны обеспечить:

1. Надежность соединения рельсов

2. На электрифицированных участках, участки с автоблокировкой должны обеспечивать наименьшее прохождение электрического тока

3. На границах блок участков воспрепятствовать прохождение сигнального тока

По месту соединения рельсов друг с другом различают стыки:

а) болтовые б) сварные в) клеевые г) клее-болтовые

По конструкции различают: а) болтовые б) электроизол. в) сварные

По расположению стыков относительно опор: а) по весу б)На сдвоенных шпалах

По расположению стыков на рельсовой нити: а) по наугольнику б) в разбежку в)бессистемно

11)Промежуточные рельсовые скрепления для деревянных и жб шпал.

Делятся на: подкладочные; безподкладочные.

— на раздельное (когда рельс крепится к подкладке и подкладка к шпале)

— не раздельное все соединяют одним прикрепителем

— полу-раздельные когда с одной стороны рельс прикрепляется раздельно а с другой нераздельно

— смешанное рельс к опоре а подкладка к опоре еще прикрипляется.

Скрепления для деревянных шпал: ДО; ДН65; КД.

Для жб шпал: КБ-65; ЖБР-65; ЖБР-65Ш; АРС; ЖБР-65П; ЖБР-65ПШ.

12)Угон пути, противоугонны и схемы их расстановки

В качестве противоугонов применяют пружинные скобы, надеваемые (защелкиваемые) на подошву рельсов; они передают силы угона либо на путевые подкладки, либо на шпалы.

Пружинный противоугон состоит всего из одной детали. Изготавливают противоугоны на специальных автоматах из горячекатанной углеродистой стали сечением 25х25 мм или 20х20 мм с закалкой в масле. Один пружинный противоугон к рельсам Р65 и Р75 весит 1.28 кг, а к рельсам Р50 — 1.15 кг.

По техническим условиям на приемку пружинных противоугонов требуется, чтобы сопротивление сдвигу противоугона вдоль рельса после пятикратной постановки иснятия его было не менее 8 кН.

Противоугоны ставят симметрично относительно середины звена на обих рельсовых нитях к одной и той же шпале.

Схема расстановки пружинных противоугонов:

studfiles.net

1.4.3. Рельсовые стыки и стыковые скрепления

Стыком называется место соединения рельсов между собой. Основными элементами стыкового скрепления являются: накладки, болты с гайками и пружинные шайбы.

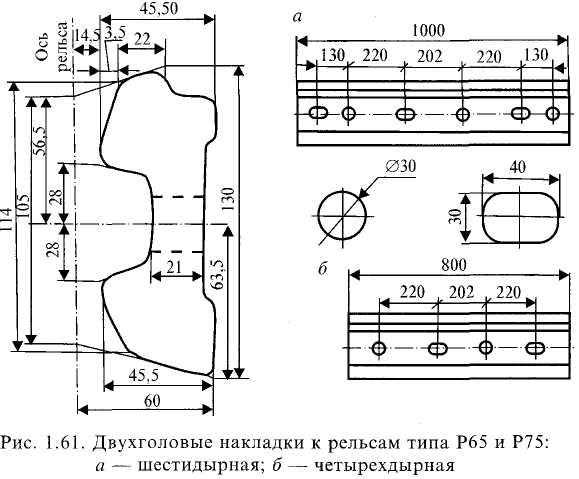

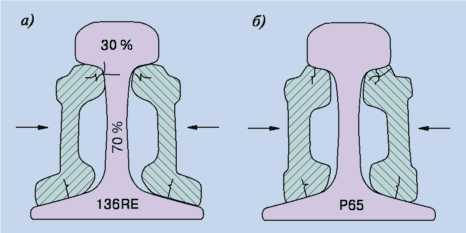

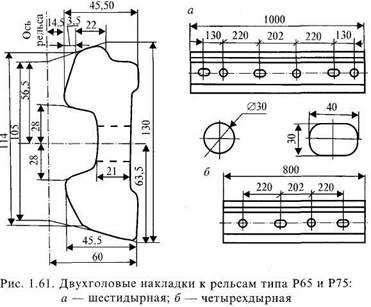

За время существования железных дорог форма накладок претерпела существенные изменения от плоских, уголковых, фартучных до современных двухголовых, которые приняты в качестве стандартных. Двухголовые накладки (рис. 1.61) в лучшей степени сопротивляются изгибу. Для нормаль-

ной работы стыка накладки должны быть достаточной длины. При длинных накладках в кривых участках легче обеспечивается плавность изгиба рельсовых нитей без образования резких углов в стыках. К рельсам типа Р75 и Р65 накладки изготавливают длиной 800 и 1000 мм, а к рельсам типа Р50 — длиной 820 мм

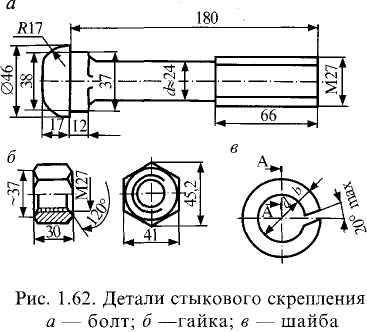

Стыковые болты (рис. 1.62, а) для двухголовых накладок изготавливают с круглыми головками и овальными подголовками для того чтобы болты не проворачивались при завинчивании. Для размещения подголовков в накладках круглые и овальные отверстия чередуются. Болты вставляются поочередно гайками наружу или внутрь колеи (рис. 1.62, б). Болты изготавливаются из стали повышенной прочности и подвергаются термической обработке.

Пружинные шайбы (рис. 1.62, в)являются очень важными деталями стыка. Их назначение — обеспечивать постоянное натяжение болтов.

На участках, оборудованных электрической централизацией, а также на электрифицированных участках рельсовые нити являются токопрово-дящими. Стыки должны обеспечивать хорошую токопроходимость (токоп-роводящие стыки), а на границах рельсовых цепей стыки должны обеспечивать надежную электроизоляцию одной рельсовой нити от другой (изолирующие стыки).

В токопроводящих стыках для уменьшения сопротивления прохождению сигнального тока через стык ставят стыковые соединители в соответствии с рис. 1.63. Они состоят из двух оцинкованных проволок диаметром 5 мм, концы которых входят в конические луженые штепсели, забиваемые в выс- а верленные в шейках рельсов отверстия

диаметром 10,4 мм ( по одному с каждой стороны накладки). Эти соединители помещают в пазуху стыковой накладки.

Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, приваренного к головке рельса.

На электрифицированных линиях для пропуска обратного тягового тока ставят приварные соединители из медного троса общим сечением 70 мм при постоянном токе и 50 мм при переменном токе (см. рис. 1.63). Концы медного троса находят-

58

ся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом.

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного рельса к другому. На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками в соответствии с рис. 1.64. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстиля или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку. В уравнительных пролетах бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками в соответствии с рис. 1.65. В таких стыках используются типовые двухголовые накладки и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем.

59

По расположению относительно шпал различают стык на шпале, на весу и на сдвоенных шпалах (рис. 1.66). Стык на шпале под колесной нагрузкой получается жестким. Кроме того, шпала может поворачиваться относительно продольной оси шпалы, поэтому такой стык быстро расстраивается.

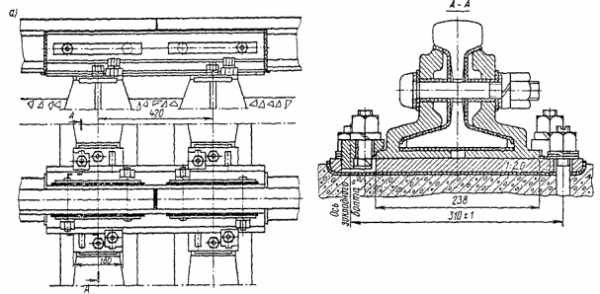

Наиболее распространенным является стык на весу. Преимущество такого стыка — большая упругость и более удобное расположение стыковых шпал для подбивки балласта. Недостатком такого расположения стыка является больший изгиб рельсовых концов и накладок, чем при стыке на опоре. Для снижения изгибающего момента расстояние между стыковыми шпалами делают меньше, чем между промежуточными (440—420, вместо 550—500 мм).

На сдвоенных шпалах размещают лишь изолирующие стыки. Стык на сдвоенных шпалах обладает большей сопротивляемостью горизонтальным и вертикальным перемещениям. Основным недостатком стыка на сдвоенных шпалах является большая жесткость, трудность подбивки балласта под шпалы, дополнительный расход металла на стяжные болты.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику и вразбежку (рис. 1.67) Лучшими является стыки по наугольнику. Правильность расположения стыков проверяется шаблоном — наугольником (прямоугольным треугольником). Один катет прямоугольного треугольника прикладывается к боковой грани головки рельса, а на другом катете должны располагаться стыки обеих рельсовых нитей.

Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие:

одновременность ударных воздействий колес при проходе стыков, что сокращает количество ударов вдвое, по сравнению со стыками вразбежку;

Поэтому на дорогах России принят стык по наугольнику.

studfiles.net

Стыковое и промежуточное костыльное скрепление рельсов

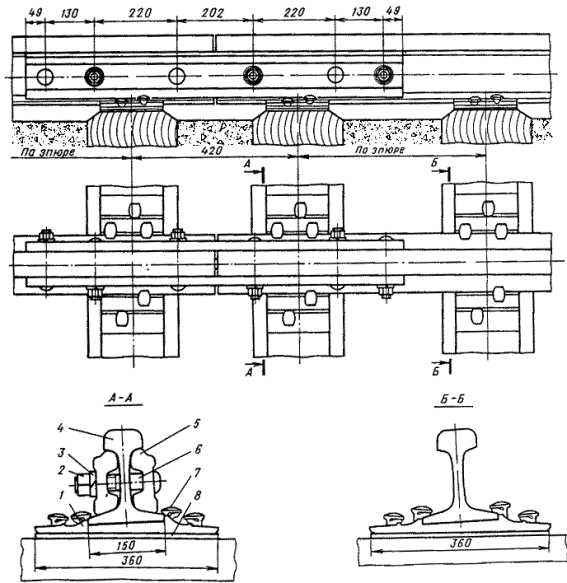

Рельсы в стыках соединяются с помощью двухголовых металлических накладок. Рельсы типов Р43 и легче могут также соединяться фартучными накладками. Бесстыковой путь с рельсами типов Р75, Р65 и Р50 на железобетонных шпалах в зоне стыков уравнительных пролетов имеет такую же конструкцию, как и на деревянных шпалах (табл. 12, 13, 14, черт. 43, 44, 45).

Основным типом рельсового скрепления для деревянных шпал является костыльное скрепление.

Таблица 12. Детали, входящие в комплект узла стыкового и промежуточного костыльного скрепления рельсов типа Р65 и Р75

| Деталь | № позиции на черт. 43 | № черт. в альбоме | Число деталей в узле | Масса одной детали, кг |

| Рельс типа Р65 | 4 | 29 | — | — |

| Рельс типа Р75 | 4 | 28 | — | — |

| Накладка двухголовая1 | 5 | 46 | 2 | 29,5 |

| Болт путевой М27´160 | 6 | 52 | 6 | 0,82 |

| Гайка М27 | 2 | 53 | 6 | 1,32 |

| Шайба пружинная 27* | 3 | 60 | 6 | 0,09 |

| Подкладка Д65** | 1 | 62 | 2 | 7,66 |

| Костыль путевой | 7 | 70 | 10 | 0,38 |

| Прокладка под подкладку | 8 | 68 | 2 | 0,61 |

| Противоугон П65 | — | 72 | — | 1,36 |

| Противоугон П75 | — | 71 | — | 1,41 |

1С рельсами типа Р65 по проекту 751/ЦП применяются подкладки по черт. 65 и накладки по черт. 47. Допускается применение накладок с четырьмя отверстиями, длиной 800 мм.

*Вместо одновитковых пружинных шайб допускается постановка тарельчатых пружин (черт. 61).

**В кривых R<800 м под наружной нитью укладываются удлиненные подкладки по черт. ОП 289 массой 8,44 кг, в кривых R<500 м они укладываются под обеими нитями.

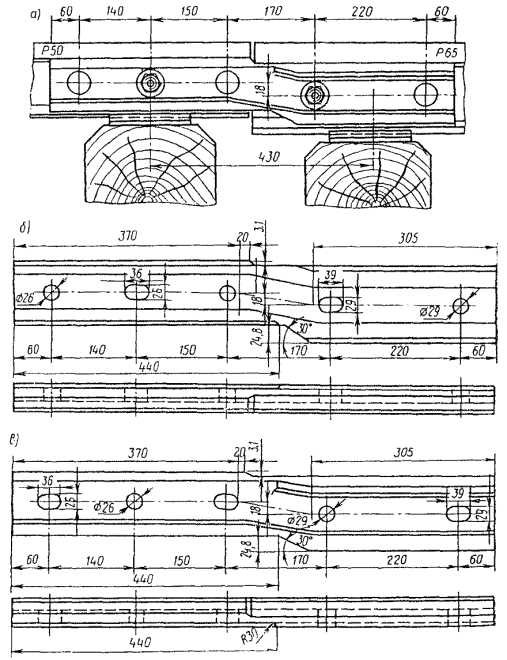

Черт. 43. Стыковое и промежуточное костыльное скрепление рельсов типов Р75, Р65

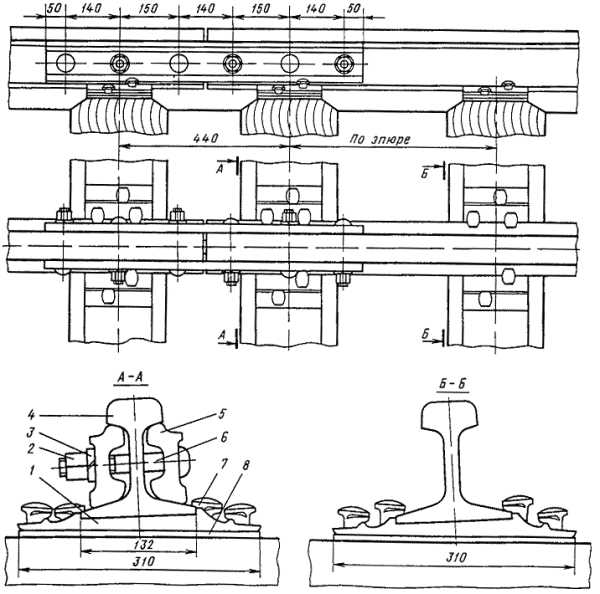

Таблица 13. Детали, входящие в комплект узла стыкового и промежуточного костыльного скрепления рельсов типа Р50

| Деталь | № позиции на черт. 44 | № черт. в альбоме | Число деталей в узле | Масса одной детали, кг |

| Рельс типа Р50 | 4 | 30 | — | — |

| Накладка двухголовая | 5 | 48 | 2 | 18,77 |

| Болт путевой М24´150 | 6 | 54 | 6 | 0,59 |

| Гайка М24 | 2 | 55 | 6 | 0,16 |

| Шайба пружинная 24 | 3 | 60 | 6 | 0,07 |

| Подкладка Д50 | 1 | 66 | 2 | 6,20 |

| Костыль путевой | 7 | 70 | 10 | 0,38 |

| Прокладка под подкладку | 8 | 69 | 2 | 0,52 |

| Противоугон П50 | — | 73 | — | 1,36 |

Черт. 44. Стыковое и промежуточное костыльное скрепление рельсов типа Р50

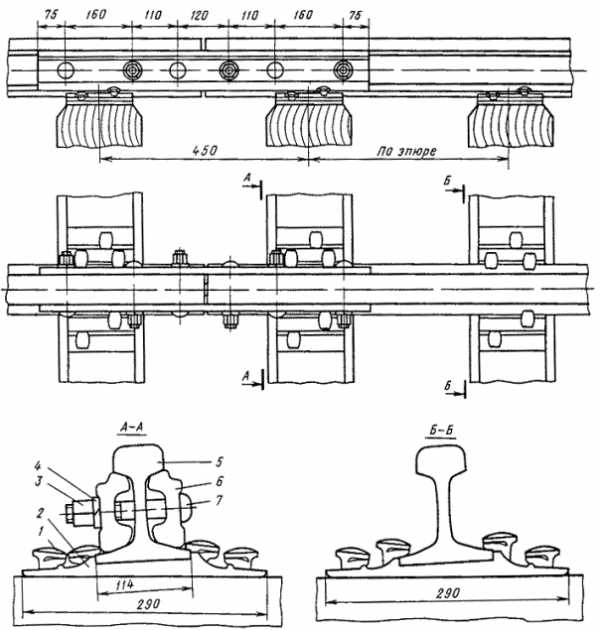

Таблица 14. Детали, входящие в комплект узла стыкового и промежуточного костыльного скрепления рельсов типа Р43

| Деталь | № позиции на черт. 45 | № черт. в альбоме | Число деталей в узле | Масса одной детали, кг |

| Рельс типа Р43 | 5 | 31 | — | — |

| Накладка двухголовая | 6 | 50 | 2 | 16,01 |

| Болт путевой М22´135 | 7 | 56 | 6 | 0,45 |

| Гайка М22 | 3 | 57 | 6 | 0,16 |

| Шайба пружинная 22 | 4 | 60 | 6 | 0,05 |

| Подкладка Д43 | 2 | 67 | 2 | 5,26 |

| Костыль путевой | 1 | 70 | 10 | 0,38 |

| Противоугон П43 | — | 74 | — | 1,13 |

Черт. 45. Стыковое и промежуточное костыльное скрепление рельсов типа Р43

www.rails.ru

ТЕМА 6. «РЕЛЬСОВЫЕ СТЫКИ И СТЫКОВЫЕ СКРЕПЛЕНИЯ»

Транскрипт

1 ТЕМА 6. «РЕЛЬСОВЫЕ СТЫКИ И СТЫКОВЫЕ СКРЕПЛЕНИЯ» КЛАССИФИКАЦИЯ СТЫКОВ Места соединения рельсов между собой называют стыками. По конструкции различают стыки болтовые, клееболтовые и сварные. В болтовых стыках между концами рельсов, перекрытых накладками, оставляют зазоры для возможности изменения длины рельсов при изменении температуры. Вследствие разрыва сплошности и изменения изгибной жесткости рельсовых нитей в болтовых стыках при проходе колес подвижного состава по стыкам возникает излом упругой линии рельсов и возникают дополнительные ударно-динамические воздействия колес на путь. Поэтому стык самое напряженное место в пути. Около % затрат труда по выправке пути связано с наличием стыков. Стыки создают и значительное сопротивление движению поездов (около 5 7 % основного сопротивления). Болтовые стыки различают по способу сборки; относительно пропуска тока; по расположению их по отношению к опорам; по взаимному расположению на обеих рельсовых нитях. по способу сборки стыки бывают: механические (сборные). Рельсы соединяются при помощи двухголовых накладок, (рис.6.1) болтов с гайками. клеевые, клееболтовые; сварные; Рис. 6.1 Обычная, (расклинивающая) двухголовая накладка Р65 относительно пропуска тока:

2 токопроводящие изолирующие. Механический способ сборки стыка (токопроводящие) Нормальная работа стыка обеспечивается прочностью накладок, плотным прилеганием и достаточным прижатием их рабочих граней к рельсу, а также достаточной длиной накладок. Двухголовые накладки почти повсеместно изготавливаются распирающими, т. е. они входят, как клин, между наклонными плоскостями головки и подошвы рельса, образующими пазухи. Это позволяет подтягиванием стыковых болтов выбирать зазоры между накладками и рельсами, обеспечивая необходимую плотность, заклинивая накладки в пазухе рельсов. Для нормальной работы стыка весьма важно, чтобы стыковые накладки имели достаточную длину. При проходе колеса через стык силы, направленные на отрыв головки от шейки рельса, больше при короткой накладке, чем при длинной. Кроме того, при длинных накладках в кривых участках легче обеспечить плавность изгиба рельсовых нитей без образования резких углов в стыках. К рельсам Р75 и Р65 накладки изготавливают взаимозаменяемыми длиной 800 и 1000 мм (см. рис. 6.1) соответственно четырех и шестидырные, а к рельсам Р50 Рис. 6.2 Рельсовый стык длиной 820 мм только шестидырные (табл. 6.1). В накладке чередуются круглые и овальные отверстия (рис 6.4). В овальные отверстия стыковые болты (рис. 6.4, 6.5, 6.6) входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками то наружу колеи, то внутрь. Накладки изготавливают из полностью раскисленной спокойной мартеновской стали М54 с содержанием углерода ,62 %, временным сопротивлением на разрыв не менее 860 МПа, пределом текучести не менее 540 МПа, твердостью по Бринеллю в пределах НВ. У накладок второго сорта один торец замаркирован несмываемой красной краской с шириной полосы не менее 20 мм. Постановка накладок второго сорта на путях МПС не допускается. Накладки второго сорта могут использоваться на промышленных путях. В настоящее время болты выпускаются нормальной или повышенной прочности (с временным сопротивлением на разрыв соответственно 735 и 833 МПа).

3 Таблица 6.1. Характеристики двухголовых накладок Показатель Р65 ГОСТ Р50 ГОСТ Р43 ГОСТ Длина накладки, мм: четырехдырной шестидырной Высота накладки, мм Площадь поперечного сечения, см 38,75 30,05 26,65 Масса одной накладки, кг: четырехдырной 23,75 12,36 9,49 шестидырной 29,50 18, Примерное количество накладок в одной тонне: Четырехдырной, шт Шестидырной, шт Рис 6.3 Путевой болт к рельсам Р65 Р75 (а) и гайки с одной (б) и двумя (в) фасками Болты повышенной прочности особенно целесообразны для увеличения стыковых сопротивлений, уменьшающих длину подвижных участков сварных рельсовых плетей и обеспечивающих необходимый зазор в стыках. Болты нормальной прочности изготавливаются из стали марки 35, а повышенной прочности из легированной стали марки 40Х. Болты подвергаются термической обработке. Гайки изготавливают из фосфористой стали.

4 Рис. 6.4 Обычная распирающая накладка Рис.6.5 Стыковой болт, два вида гаек Рис.6.7 Двухвитковая шайба Рис.6.8 Тарельчатая пружинная шайба Рис.6.6 Стыковой болт с одновитковой шайбой

5 Таблица 6.2. Основные характеристики болтов, шайб и гаек Детали стыковых Тип рельса скреплений и их параметры Р75 и Р65 Р50 Болт стыковой: диаметр стержня, мм длина стержня, мм диаметр головки, мм масса, кг ,53 Гайка: высота, мм диаметр резьбы, мм масса, кг 0,22 0,16 Шайба: диаметр, мм размер поперечного 10×10 9×9 сечения, мм масса 1000 шт.. кг Рис 6.9 Пружинная шайба Рис 6.10 Тарельчатая шайба Пружинные шайбы являются очень важными деталями стыка. Их назначение обеспечивать постоянство упругого натяжения стыковых болтов. Пружинные шайбы изготавливают из прутков квадратного сечения со стороной 8 12 мм. На рис. 6.6 и 6.9 показана одновитковая шайба к Рис Двухвитковая шайба рельсам типов Р65 и Р75. Одновитковые шайбы имеют небольшую упругую деформацию и практически служат только против саморазболчивания. Несколько большей упругой перерабатывающей способностью обладают тарельчатые пружинные шайбы (рис. 6.8, 6.10). У клееболтовых стыков накладки приклеиваются к рельсам. Особенностью таких стыков является глухое соединение рельсов. Поэтому таким способом обычно устраивают изолирующие стыки, в которых требуется неизменность стыкового зазора.

6 НОВЫЕ ТЕХНОЛОГИИ Гайка упругая спиральная (ГПС) (ТУ У ) крепежный элемент, по надежности фиксации значительно превосходящий имеющиеся аналоги. Гайка ГПС предназначена для применения в болтовых соединениях верхнего строения железнодорожного пути и в машиностроении. Обеспечивает надежное соединение ответственных узлов, работающих в условиях статических, интенсивных динамических нагрузок, низкочастотных колебаний (вибраций). Служит для повышения долговечности, надежности и безопасности эксплуатации машин и механизмов. Рис Гайка упругая спиральная Может применяется в болтовых соединениях верхнего строения железнодорожного пути, для скрепления: болтов гарнитур стрелочных переводов; болтов закладных в промежуточных скреплениях; болтов путевых в скреплениях стыков рельс болтов клеммных в рельсовых скреплениях железнодорожного пути и др. Гайка ГПС выполнена в виде цилиндрической спиральной пружины навитой из стального профиля. Конструкция спирали такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали. Внешний вид гайки ГПС показан на рисунке 1. Гайки изготавливаются из легированных конструкционных сталей, в том числе 40Х по ГОСТ , обеспечивающих сквозную прокаливаемость изделия и структуру троостита отпуска. Ресурс работы гайки на рельсовых соединениях не менее 450 млн. тонн перевезенных грузов при сохранении гарантированного момента затяжки (см. табл. 6.3). Преимущества гайки ГПС Конструкция спирали гайки такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали. Для откручивания гайки крутящий момент необходимо приложить к торцу витка спирали свободного торца. Поэтому при эксплуатации, когда моменты сил действуют только на переднюю торцевую поверхность, саморазвинчивание спиральной гайки в процессе эксплуатации полностью исключается.

7 Таблица 6.3 Нормативный момент затяжки гаек ГПС Наименование Тип резьбы Момент затяжки, Н м Преимуществами резьбовых соединений на основе гайки ГПС являются: повышение прочности и надежности ГПС ГПС ГПС М20 М22 М резьбовых соединений; повышение срока службы резьбового соединения на 20 %; не требуется применение пружинных и плоских шайб или других деталей, предотвращающих саморазвинчивание соединений в процессе эксплуатации; ГПС М не требуется подтягивание гайки в процессе эксплуатации; 12-тый класс прочности гайки за счет особой конструкции; увеличенная площадь опорной поверхности резьбового соединения, т.к. гайка навинчивается с небольшим натягом; невозможность свинчивания гайки без специального ключа, что предотвращает несанкционированный демонтаж; высокая точность размеров, обеспечиваемая технологией изготовления гайки; повышение безопасности пассажирских и грузовых перевозок; уменьшение эксплуатационных затрат при обслуживании рельсового хозяйства. Конструкция спирали гайки такова, что гайка навинчивается только под действием крутящего момента, приложенного к рабочему торцу спирали. Для откручивания гайки крутящий момент необходимо приложить к торцу витка спирали свободного торца. Поэтому при эксплуатации, когда моменты сил действуют только на переднюю торцевую поверхность, саморазвинчивание спиральной гайки в процессе эксплуатации полностью исключается.

8 Рис Головка переходная для установки и демонтажа гаек ГПС Головка переходная для установки и демонтажа гаек ГПС Головка предназначена для установки и демонтажа гаек ГПС в узлах соединения стыков рельс верхнего строения железнодорожного пути. Головка выполняет функцию переходного звена между гайкой и стандартным рожковым ключом с помощью, которого производится как демонтаж, так и установка гаек. Порядок установки гаек ГПС Гайка вставляется в корпус ключа так, чтобы поводок вошёл в зацепление с выступом на торце гайки и в этом положении производится накручивание гайки на болт. Не допускается установка гаек на бывшие в употреблении болты. Не допускается установка, каких либо шайб. Предварительная затяжка всех соединений на стыке должна быть в пределах Н м. Снятие головки с гайки производится обратным вращением головки на 180 c последующим снятием. Порядок демонтажа гаек ГПС Чтобы надеть головку на закрученную гайку, необходимо установить поводок на нерабочий торец гайки, так, чтобы он вошёл в зацепление с выступом на торце гайки. Установка и демонтаж гаек производится с помощью рожкового ключа с зевом 55 мм. Опыт применения Опытные партии гаек ГПС успешно апробированы в течение 3-х лет на скоростных и высоконагруженных участках Донецкой железной дороги. На протяжении трех лет испытаний все соединения с использованием гайки ГПС находились в рабочем состоянии, при этом не требовалось периодически подкручивать гайки. К механическим изолирующим стыкам относятся стыки АпАТэК и стыки с объемлющими металлическими накладками и полимерной изоляцией. Подробнее о них в главе «Изолирующие стыки»

9 Рис Машина контактной стыковой сварки рельсов в стационарных условиях типа МСР СВАРНЫЕ СТЫКИ Сварка рельсов может осуществляться как на рельсосварочных предприятиях, так и в пути. Сейчас применяются два основных способа сварки рельсов контактный и алюмотермитный. Контактный способ сварки характерен тем, что на концы рельсов подается электрический ток и при соединении концов рельсов возникает электрическая дуга, которая оплавляет концы рельсов. При этом рельсы необходимо сжимать друг с другом. Этот способ применяют как в стационарных условиях, так и в пути. В пути сварка осуществляется при помощи специальной путевой рельсосварочной машиной (ПРСМ). Преимущество: такой способ сварки дает наиболее прочный стык по сравнению со всеми известными способами сварки. Недостаток: между захватами рельсосварочной машины меняется структура металла, что приводит к развитию дефектов рельсов в этой зоне. Алюмотермитная сварка. С точки зрения физики термитная сварка рельсов методом промежуточного литья во многом определяется Рис Машина ПРСМ металлургическими процессами: в результате химической (термитной) реакции алюминия с железной окалиной, проходящей с большим выделением тепла в специальном тигле, образуется сталь и шлак, находящихся в разделенном расплавленном состоянии при температуре 2-2,5 тысячи градусов. Этот расплав автоматически вытекает из тигля в огнеупорные формы, обрамляющие определенной ширины зазор между рельсами, проплавляет их концы и кристаллизуется, тем самым сваривая рельсы друг с другом. При этом металл сварного шва составляет термитная сталь, а шлак, как более легкий материал, локализуется в верхней части форм вне зоны шва. Термитная сварка широко распространена на европейских дорогах. На отечественных дорогах она применялась, в основном, на малодеятельных станционных и трамвайных путях так же, как и электродуговая сварка.

10 Однако в настоящее время применение алюминотермитной сварки разрешено для сварки стыков в пределах стрелочных переводов и в первую очередь на железобетонных брусьях. Для главных путей России применяют высокопроизводительную контактную сварку, обеспечивающую стык высокого качества. Меньше развита газопрессовая сварка как менее производительная. В настоящее время на Забайкальской железной дороге освоен метод термитной сварки рельсов, но с ростом количества сваренных стыков растет и их отказ в работе. Такая закономерность наблюдается на всей сети дорог и при этом следует учесть, что те стыки которые были сварены профессиональными сварщиками фирмы Elektro-termit SkV по прежнему исправно функционируют. Основная причина отказов в работе сварных стыков несоответствие качества свариваемого шва. По этому, в качестве рекомендации предлагается самим путейцам эксплуатационникам, изучить основные рекомендации по сварке и вести постоянный контроль за процессом сварки Рис 6.16 Сварка рельсов алюминотермитным способом рельсов. Особое внимание уделять следующим вопросам: тщательной зачистке поверхностей свариваемых рельсов; тщательной очистке тигля после последней сварки и прогреву тигля; выравниванию рельса по высоте и в плане; времени предварительного прогрева концов рельсов; временных отрезков в процессе сварки, перед снятием форм, и грата; качеству шлифовки рельсов. Сварка рельса выпуска до 2000 г (ГОСТ ) с рельсом произведенным после 2000 г (ГОСТ Р ) не даст надлежащего качества сварного шва ввиду разного химического состава рельсовой стали.

11 ТОКОПРОВОДЯЩИЕ И ИЗОЛИРУЮЩИЕ СТЫКИ Рис 6.17 Рельсовые соединители: а) штепсельный; б) приварной; 1- проволока; 2-штепсель; 3- манжета; 4-трос Рис Соединитель штепсельный в пути На участках, оборудованных электрической сигнализацией, а также на электрифицированных участках (с электрической тягой поездов) рельсовые нити являются токопроводящими. Электрический ток может проходить через рельсовую нить с обычными стыками, однако вследствие наличия пленки окислов, покрывающей поверхности металлических элементов стыка и некоторой неплотности прилегания накладок к рельсам сопротивление электрическому току в стыках значительно больше, чем на протяжении рельса. В то же время для обеспечения устойчивой работы устройств сигнализации, централизации и блокировки (СЦБ) омическое сопротивление электрическому току в стыке должно быть не более сопротивления целого рельса на длине 3 м. Для уменьшения сопротивления прохождению сигнального тока через стык ставят стыковые соединители (рис. 6.17а, 6.18). Они состоят из двух оцинкованных проволок диаметром 5 мм, концы

12 которых входят в конические луженые штепсели, забиваемые в высверленные в лейках рельсов отверстия диаметром 10,4 мм (по одному с обоих концов накладки). Эти соединители помещают в пазуху стыковой накладки. Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, привариваемого к головке рельса. На электрифицированных линиях для пропуска по рельсам обратного тягового тока с минимальным сопротивлением в стыках ставят приварных соединители из медного троса общим сечением 70 мм при постоянном и 50 мм 2 при переменном токе (рис. 6.17, б). Концы медного троса находятся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом. Стыковые соединители делают с напуском (изогнутыми) для обеспечения возможности изменения величины стыкового зазора при температурных деформациях рельсов и при регулировке стыковых зазоров в допустимых пределах. В последнее время появились шаберные соединители. Этот соединитель помещается в пазухе между накладкой и рельсом и имеет упругий элемент. При монтаже стыка накладка сжимает соединитель, тем самым обеспечивая его плотное прилегание к рельсу и накладке одновременно. Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Изолирующие стыки устанавливают в створе с входными, выходными, проходными маневровыми светофорами и на стрелочных переводах. Рис 6.19 Изолирующий стык с объемлющими металлическими накладками

13 Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения; сдвижка относительно входного светофора допускается в обе стороны не более 2 м. На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками (рис. 6.19). Прочность и жесткость объемлющих накладок позволяет применять конструкцию стыка на весу. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстолита или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку, имеющую очертание, соответствующее профилю рельса (рис 6.20). В уравнительных Рис комплект изолирующих пролетах бесстыкового прокладок из фибры пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками (рис а). В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням, и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки рис б,). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. В качестве клеев употребляют различные составы, чаще всего на базе эпоксидных смол. Для уменьшения усадок клеев и снижения их хрупкости вводят пластификаторы, а для улучшения механических и электроизоляционных свойств Сборные изолирующие стыки с накладками из Рис Различные виды сборных и клееболтовых стыков.

14 наполнители (кварцевая, сланцевая мука, асбестовые волоконца и т. п.). Клеи должны быть влаго-, тепло- и морозоустойчивыми, долговечными, дешевыми. Клеевые швы имеют прочность на растяжение вдоль шва до МПа, однако силам, действующим перпендикулярно плоскости накладок, клеевой слой сопротивляется хуже. Это одна из причин того, что при приклеивании накладок к рельсам обычно сохраняют стыковые болты. Кроме того, болты предохраняют стык от расстройства в случае старения или повреждения клеевого слоя. Для установки клееболтовых изолирующих стыков усиленной конструкции на бесстыковом пути применяют накладки, облегающие пазуху рельсов (рис 6.20, 6.21). Плотное прилегание накладок к рельсам обеспечивается, несмотря на возможные отклонения от номинальных размеров этих элементов, за счет разной степени обжатия стеклоткани (состоящей из девяти-десяти слоев), пропитанной клеем и имеющей общую толщину 3 3,5 мм. Стыковые болты от подголовника до начала резьбы также обклеиваются стеклотканью в три-четыре слоя. В зазоры между торцами рельсов помещают электроизолирующие прокладки толщиной 4 6 мм, соответствующие поперечному профилю рельсов. Перед постановкой в зазор прокладки покрывают клеем. С 1999 г. намечено широкое применение, и в первую очередь на Рис 6.21 Фото клееболтового стыка со специальными металлическими полнопрофильными накладками приоритетных пассажирских направлениях, высокопрочных изолирующих стыков с металлокомпозитными накладками, предназначенных для вваривания в плети без уравнительных пролетов. В целях обеспечения высокого качества клееболтовых соединений и геометрической точности стыкуемых рельсов обычно клееболтовой стык устраивают между двумя половинами («близнецами») разрезанного пополам рельса длиной 12,5 или 25 м. Далее приведен процесс сборки высокопрочного клееболтового стыка.

15 1. После подготовки поверхностей накладок под склеивание (обработки абразивными материалами, очистки и обезжиривания) производится контроль электрического сопротивления каждой накладки. Затем зачищаются поверхности рельсов, подлежащих склеиванию. Монтаж осуществляется на действующем железнодорожном пути при перерыве в движении поездов 2,5 часа. 2.Устанавливается прокладка стыковая в стыковой зазор и обеспечивается ее сжатие сдвижкой рельсов. Производится обезжиривание склеиваемых поверхностей рельсов и накладок и высушивание в течение минут. Во время высушивания обезжиренных поверхностей приготавливается клеевая композиция. Клеевая смесь для каждой стороны изостыка фасуется в индивидуальную тару. 3. Клеевая композиция наносится и равномерно разравнивается шпателем по поверхности накладок и грунтуется тонким слоем клея на подлежащие склеиванию поверхности рельсов. После чего производится сборка изолирующего стыка. После завершения технологического процесса по монтажу изолирующего стыка открывается движение поездов. Сопротивления продольным сдвигам рельсов в клееболтовых стыках значительны. Так, у стыков Р65 с двухголовыми накладками они не менее 1000 кн, а у стыков Р65 с полнопрофильными накладками не менее 3000 кн.

16 ИЗОЛИРУЮЩИЕ СТЫКИ С КОМПОЗИТНЫМИ НАКЛАДКАМИ АпАТэК Назначение Композитные накладки «АпАТэК» предназначены для электрической изоляции стыков железнодорожных звеньевых и бесстыковых путей с рельсами всех типов. «Надежность и экономический эффект для железнодорожного транспорта» — именно этот критерий был использован при создании композитных изолирующих накладок «АпАТэК». Их применение в изолирующих стыках рельсов обеспечивает безусловное выполнение требований по безопасности движения, надежности и эксплуатационной технологичности железнодорожных магистралей, а также значительно снижает эксплуатационные расходы при содержании железнодорожного Рис Стык АпАТэК пути. Комплектация изостыков с композитными накладками базовые комплекты включают: — накладки из стеклопластика 2 шт; — стопорные планки 4 шт; — торцевую изоляцию (8 мм) 1 шт; — высокопрочный крепеж (только для комплектов «АпАТэК Р65-4/ВП» и «АпАТэК Р65-6/ВП»). Свойства композитных накладок «АпАТэК — прочность и высокие усталостные характеристики; — коррозионная стойкость и низкое влагонасыщение; — стойкость к кислотам и щелочам, нефтепродуктам и маслам; — высокие характеристики грибостойкости. Характеристики эксплуатационной живучести, повышающие безопасность перевозок. — медленный рост трещин в накладках; — отсутствие хрупкого излома накладок. Рис Комплектация стыка АпАТэК

17 Технические характеристики изостыков с композитными накладками «АпАТэК» — гарантийный срок службы — 3 года; — средняя пропускная способность за срок службы млн. тонн брутто груза; — осевая нагрузка от подвижного состава кн; — скорость движения — до 200 км/ч; — изоляция не менее 100 кнм; — диапазон рабочих температур -60/+80 С. Эксплуатационная технологичность изостыков с композитными накладками «АпАТэК» — небольшая масса кг; — сокращение номенклатуры и количества изолирующих деталей; — простой монтаж в любых климатических условиях. Рис Накладки АпАТэК Рис.6.25 Типовые американская и Российская стыковые накладки СТЫК С МЕТАЛЛОПОЛИМЕРНОЙ НАКЛАДКОЙ ШАРНИРНОГО ТИПА В результате расклинивающего действия обычной накладки часто происходит излом рельса по болтовым отверстиям (рис 6.27). За рубежом применяются накладки шарнирного типа. В результате накладка не распирает стык, так как 70% Рис 6.26 Стыковые накладки шарнирного типа усилий затяжки болтов приходится на сжатие рельса накладками, и оставшиеся 30% — на разрыв. Отечественные обычные накладки 100% усилий от затяжки болтов прикладывают на отрыв головки от подошвы рельса.

18 Предприятие ООО «ТрансПолимер» разработало принципиально новую конструкцию сборного изолирующего стыка повышенной надежности. Накладка МПЭШ в которой 70% усилий приходится на сжатие и только 30% на разрыв. Работа накладок показала, что снизился выход рельсов по дефектам шейки рельсов, а именно излом по болтовым отверстиям. Основным элементом стыка является металлополимерная накладка шарнирного типа представляющая из себя сердечник, покрытый высокопрочным изолирующим слоем (рис 6.28). Использование в изолирующем стыке металлополимерных накладок МПЭШ позволит существенно повысить ресурс конструкции, безотказность ее работы, а также значительно сэкономить финансовые средства. Это достигается за счет внедрения следующих Рис Излом рельса по болтовым отверстиям технологических решений. 1. Высокая жесткость стыка. Высокая механическая прочность конструкции обусловлена наличием мощного металлического сердечника, расположенного внутри накладки. Это обеспечивает меньшее (в 3-4 раза) упругие и остаточные просадки рельсов в стыке, в сравнении со стыками с композитными накладками, что значительно снижает нагрузку на концах рельс, уменьшает вероятность их излома и накапливание усталостных дефектов. 2. Перераспределение монтажных напряжений в рельсе. Особая конструкция накладки позволяет оптимальным образом вписать ее в пазуху рельса и способствует перераспределению монтажных напряжений в рельсе. Так большая часть усилий (примерно 70%) от затяжки стыковых болтов передается на горизонтальное сжатие шейки в верхней части и только 30% на растяжение. При клиновидных накладках все 100% указанных усилий реализуется на вертикальное растяжение шейки, что создает предпосылки к возникновению ее усталостного вертикального разрыва. Рис Схема стыка МПЭШ

19 Рис Токопроводящая и изолирующая накладки шарнирного типа 3. Снижение намагниченности стыка. Металлический сердечник оказывает шунтирующее действие на магнитное поле в зоне стыка и значительно снижает намагниченность концов рельс, что приводит к уменьшению налипания продуктов износа в зоне стыкового зазора и повышает надежность работы рельсовых цепей. 4. Ресурсосберегающие технологии. Конструкция накладки позволяет многократно использовать внутренний металлический сердечник. После сверхнормативного износа изолирующего слоя, полимер удаляется и полностью меняется на новый. Поэтому предприятие гарантирует выкуп износившихся в процессе эксплуатации накладок для их дальнейшего восстановления. 5. Простота установки. Рис Общий вид накладки МПЭШ в собранном стыке Благодаря тщательной выверенной геометрии накладки и минимальному набору деталей стык собирается просто и быстро.

20 КЛАССИФИКАЦИЯ СТЫКОВ ПО ОТНОШЕНИЮ К ОПОРАМ По отношению к опорам различают стыки на шпале (рис 6.31, а), на весу (рис. 6.31, б) и на сдвоенных шпалах (рис. 6.31, в). Стык на шпале под колесной нагрузкой получается жестким, кроме того, наблюдается кантование (поворот относительно продольной оси) шпалы. Поэтому такой стык быстро расстраивается. Стык на весу более упруг, однако в его накладках реализуются более высокие напряжения. Основными недостатками стыка на сдвоенных шпалах являются: большая жесткость, трудность подбивки балласта под сдвоенные шпалы, дополнительный расход металла на стяжные болты. Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при стыке на весу больше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями стыковых шпал устраивают меньшими, чем между осями промежуточных шпал. На пути с рельсами Р50 стыковой пролет принят равным 440 мм, а при рельсах Р65 и Р мм, в то время как промежуточные пролеты (расстояния между осями промежуточных шпал) приняты равными 550 мм при 1840 шпалах на 1 км и 500 мм при 2000 шпал на 1 км. Рис Конструкции стыков на шпале (а), на весу (б) и на сдвоенных шпалах (в) ПО ВЗАИМНОМУ РАСПОЛОЖЕНИЮ СТЫКОВ НА ОБЕИХ РЕЛЬСОВЫХ НИТЯХ различают стыки: по наугольнику вразбежку расположенные бессистемно. Лучшими являются стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков Рис Взаимное расположение рельсовых стыков: а) по наугольнику; б) вразбежку; проверяется шаблоном наугольником. Шаблон представляет собой прямоугольный треугольник, один катет которого прикладывается к боковой грани головки рельса, а на другом катете должны находиться стыки обеих рельсовых нитей.

21 Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие: одновременность ударных воздействий колес при проходе стыков, в связи с чем количество ударов в два раза меньше, чем при стыках вразбежку; центральность ударов, что снижает раскачивание подвижного состава; возможность применения звеньевых путеукладочных кранов при смене рельсов со шпалами; возможность усиления стыков сближением стыковых шпал вплоть до их сдваивания. ПЕРЕХОДНЫЕ СТЫКИ рельсов применяются на участках пути, где стыкуются разнотипные рельсы (рис. 6.33), а также однотипные рельсы, имеющие различный вертикальный износ. Соединение рельсов разных типов и с разным износом производят с применением переходных накладок, формы и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням. Наиболее технически правильным решением является применение Рис Переходный стык рельсов Р65 Р75 переходных рельсов. СРОКИ СЛУЖБЫ СТЫКОВЫХ СКРЕПЛЕНИЙ Сроки службы скреплений зависят от нагрузок колес на рельсы, скоростей движения и, особенно, от климатических условий. На них также сильно влияет качество текущего содержания пути и состояние ходовых частей подвижного состава. Болтовой стык имеет меньшую прочность, чем сварной (например, прочность на статический изгиб четырехболтового стыка составляет %, усталостная прочность шестиболтового стыка около 25 % прочности целого рельса). Однако характер разрушения при сварном стыке обычно бывает более опасным. Прочность этого стыка падает при различных дефектах сварки. Сроки службы стыковых скреплений непосредственно связаны со сроками службы рельсов. При сплошной смене рельсов проверяют все скрепления, сортируют их и используют повторно, в том числе после их ремонта. Для повторной укладки в путь можно использовать % накладок, % болтов и % упругих шайб. Срок службы изолирующих материалов в стыках с объемлющими накладками из-за малой прочности фибры и полиэтилена соответствует наработке млн т груза. Срок службы клееболтовых изолирующих стыков с полнопрофильными накладками соответствует в среднем наработке 300 млн т груза.

docplayer.ru

Рельсовые скрепления. Промежуточные и стыковые

Обратная связь

Если не удалось найти и скачать доклад-презентацию, Вы можете заказать её на нашем сайте. Мы постараемся найти нужный Вам материал и отправим по электронной почте. Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Email: [email protected]

Мы в социальных сетях

Социальные сети давно стали неотъемлемой частью нашей жизни. Мы узнаем из них новости, общаемся с друзьями, участвуем в интерактивных клубах по интересам

ВКонтакте >

Что такое Myslide.ru?

Myslide.ru — это сайт презентаций, докладов, проектов в формате PowerPoint. Мы помогаем учителям, школьникам, студентам, преподавателям хранить и обмениваться своими учебными материалами с другими пользователями.

Для правообладателей >

myslide.ru

Рельсовые стыки и стыковые скрепления

Стыком называется место соединения рельсов между собой. Основными элементами стыкового скрепления являются: накладки, болты с гайками и пружинные шайбы.

За время существования железных дорог форма накладок претерпела существенные изменения от плоских, уголковых, фартучных до современных двухголовых, которые приняты в качестве стандартных. Двухголовые накладки (рис. 1.61) в лучшей степени сопротивляются изгибу. Для нормаль-

|

ной работы стыка накладки должны быть достаточной длины. При длинных накладках в кривых участках легче обеспечивается плавность изгиба рельсовых нитей без образования резких углов в стыках. К рельсам типа Р75 и Р65 накладки изготавливают длиной 800 и 1000 мм, а к рельсам типа Р50 — длиной 820 мм

Стыковые болты (рис. 1.62, а) для двухголовых накладок изготавливают с круглыми головками и овальными подголовками для того чтобы болты не проворачивались при завинчивании. Для размещения подголовков в накладках круглые и овальные отверстия чередуются. Болты вставляются поочередно гайками наружу или внутрь колеи (рис. 1.62, б). Болты изготавливаются из стали повышенной прочности и подвергаются термической обработке.

Пружинные шайбы (рис. 1.62, в)являются очень важными деталями стыка. Их назначение — обеспечивать постоянное натяжение болтов.

На участках, оборудованных электрической централизацией, а также на электрифицированных участках рельсовые нити являются токопрово-дящими. Стыки должны обеспечивать хорошую токопроходимость (токоп-роводящие стыки), а на границах рельсовых цепей стыки должны обеспечивать надежную электроизоляцию одной рельсовой нити от другой (изолирующие стыки).

В токопроводящих стыках для уменьшения сопротивления прохождению

сигнального тока через стык ставят стыковые соединители в соответствии с

рис. 1.63. Они состоят из двух оцинкованных проволок диаметром 5 мм,

концы которых входят в конические луженые штепсели, забиваемые в выс-

а верленные в шейках рельсов отверстия

|

диаметром 10,4 мм ( по одному с каждой стороны накладки). Эти соединители помещают в пазуху стыковой накладки.

Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, приваренного к головке рельса.

На электрифицированных линиях для пропуска обратного тягового тока ставят приварные соединители из медного троса общим сечением 70 мм при постоянном токе и 50 мм при переменном токе (см. рис. 1.63). Концы медного троса находят-

ся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом.

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного рельса к другому. На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками в соответствии с рис. 1.64. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстиля или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку. В уравнительных пролетах бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками в соответствии с рис. 1.65. В таких стыках используются типовые двухголовые накладки и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем.

|

По расположению относительно шпал различают стык на шпале, на весу и на сдвоенных шпалах (рис. 1.66). Стык на шпале под колесной нагрузкой получается жестким. Кроме того, шпала может поворачиваться относительно продольной оси шпалы, поэтому такой стык быстро расстраивается.

Наиболее распространенным является стык на весу. Преимущество такого стыка — большая упругость и более удобное расположение стыковых шпал для подбивки балласта. Недостатком такого расположения стыка является больший изгиб рельсовых концов и накладок, чем при стыке на опоре. Для снижения изгибающего момента расстояние между стыковыми шпалами делают меньше, чем между промежуточными (440—420, вместо 550—500 мм).

На сдвоенных шпалах размещают лишь изолирующие стыки. Стык на сдвоенных шпалах обладает большей сопротивляемостью горизонтальным и вертикальным перемещениям. Основным недостатком стыка на сдвоенных шпалах является большая жесткость, трудность подбивки балласта под шпалы, дополнительный расход металла на стяжные болты.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику и вразбежку (рис. 1.67) Лучшими является стыки по наугольнику. Правильность расположения стыков проверяется шаблоном — наугольником (прямоугольным треугольником). Один катет прямоугольного треугольника прикладывается к боковой грани головки рельса, а на другом катете должны располагаться стыки обеих рельсовых нитей.

Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие:

— одновременность ударных воздействий колес при проходе стыков, что

сокращает количество ударов вдвое, по сравнению со стыками вразбежку;

— центральность ударов, что снижает раскачку подвижного состава;

— возможность применения звеньевых путеукладочных кранов при смене

рельсов со шпалами.

Поэтому на дорогах России принят стык по наугольнику.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru